РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Способи фарбування.

Очищення деталей і вузлів перед фарбуванням.

Ретельне очищення відливок, поковок і заготовок з фасонного прокату необхідно проводити в заготівельних цехах перед механічною обробкою. Найбільш широко застосовують очищення в різних дробеметних установках і в галтовочних барабанах. Дробеметні установки виконуються у вигляді барабанів, конвеєрних камер і столів, що обертаються. Для очищення (особливо деталей з листового прокату і рамних конструкцій) застосовують також струменеві установки, в яких виконуються знежирення, травлення і промивка.

Найкращим способом захисту очищених заготовок від корозії є попередня ґрунтовка їх в заготівельних цехах, яка значно покращує якість фарбування і знижує витрати на очищення в фарбувальних цехах. Після механічної обробки деталі промивають в мийних машинах від стружки і бруду.

Після складання, а також обкатки і випробувань на поверхні машин можуть з'явитися масляні забруднення, які перед фарбуванням повинні бути видалені. На дрібних вузлах і деталях їх видаляють промивкою в уайт-спіриті, а також в лужних розчинах, підігрітих до 60—70°. Промивку в уайт-спіриті через пожежну небезпеку слід уникати. На великих вузлах і машинах масляні забруднення протираються ганчірками, змоченим в уайт-спіриті.

Більш досконалим методом видалення жирових забруднень, що виключає ручну працю, є струменеве миття поверхні: вузли і деталі підвішують на конвеєр і пропускають через спеціальну камеру біля розбризкуючих сопел. Тривалість струменевого знежирення складає близько 1,5 хв, потім виконується струменева промивка водою при температурі 70—80° на протязі 1,5 хв.

На заводах сільськогосподарського машинобудування застосовуються в основному наступні способи фарбування: зануренням виробів у ванну з фарбою, розпиленістю ручними пульверизаторами і розпиленістю в електричному полі високої напруги. Для кожного способу потрібна відповідна в'язкість лакофарбового матеріалу, при якій виходить найякісніше покриття. Для отримання необхідної в'язкості в лакофарбові матеріали додають розчинники — скипидар, сольвентнафту, бензол, уайт-спірит і ін.

Фарбування пензлями вручну застосовують в дуже незначному об'ємі в експериментальних цехах, а також для виправлення дефектів при фарбуванні іншими методами. В сільськогосподарському машинобудуванні частіше за все застосовують фарбуванням зануренням і розпиленістю ручними пульверизаторами.

Занурення проводять в основному двома способами: за допомогою підйомника і автоматично — спеціальними пристроями на конвеєрі.

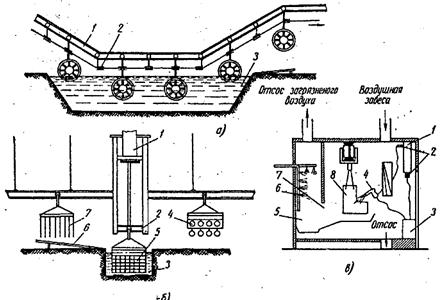

Для занурення виробів у ванну звичайно застосовують пневматичні підйомники. Використання електричних підйомників в малярних цехах дозволяється тільки з двигунами і апаратурою у вибухобезпечному виконанні. Важкі і крупні вузли і деталі підвішують безпосередньо до підвіски підйомника або конвеєра. Дрібні деталі і вузли звичайно укладають в спеціальні решіта або іншу тару. Необхідно відзначити, що таке укладання не забезпечує належної якості покриття, оскільки деталі стикаються один з одним, закриваючи частину фарбованої поверхні. Крім того, краплі фарби, що стікають з одних деталей, потрапляють на інші. Більш правильним, хоча і більш трудомістким є роздільне навішування також і дрібних деталей і вузлів на спеціальні підвіски у вертикальному або в злегка похилому положенні. На рис. 1, а показано занурення деталей, що висять на підвісках, прикріплених до візків, що рухаються по підвісному шляху. Занурення проводять також пневматичним підйомником (рис. 1, б). Стікання надлишків фарби із пофарбованих деталей відбувається над похилим лотком, сполученим з ванною.

Складнішими у виготовленні і експлуатації є автоматичні пристрої, що знімають вироби з конвеєра, опускають їх у фарбувальну ванну і знов навішуючих на конвеєр, який безперервно рухається. Такі автомати дозволяють скоротити розміри відкритої поверхні ванни (що дуже важливе для скорочення витрат розчинника) і зменшити площі, необхідні для розміщення конвеєра.

Фарбу у ванні слід обов'язково перемішувати. В невеликих ваннах перемішування проводять уручну веслом, а у великих — механічною мішалкою, частіше застосовують безперервне перекачування фарби насосом. Особливо необхідне таке перемішування для ґрунту М-138, пігмент якого (залізний сурик) в спокійному стані швидко осідає на дно ванни.

При фарбуванні зануренням у результаті стікання надлишків фарби на нижніх частинах деталей утворюються краплі-натіки. Недоліком фарбування зануренням є також значні втрати лакофарбових матеріалів у зв'язку з підвищеним випаровуванням розчинника з відкритої поверхні ванн, віднесенням фарби підвісками, налипанням стікаючої фарби на лоток і ін.

Рис. 1. Способи фарбування:

а — зануренням на конвеєрі (1 — шлях конвеєра, 2 — тяговий ланцюг, 3— ванна для фарбування); б — зануренням підйомником (1 — пневматичний підйомник, 2 – ділянка, що опускається, 3 – ванна для фарбування, 4, 5 і 7 — тара для підвішування деталей і вузлів, 6 — похилий лоток); в — розпилюванням.

Вузли, в яких фарба може потрапити в підшипники, масляні ванни, канавки і ін, зануренням фарбувати не можна. Цим методом не фарбують також деталі і вузли, що мають порожнини, з яких фарба повністю не виливається. Вказані деталі і вузли, а також вузли великих розмірів і машини в зборі фарбують методом розпилу ручними пульверизаторами (рис. 1, в).

Стиснуте повітря, очищене від масла, води і пилу, через трубопровід 1 і редукційний клапан 2 та гнучкий шланг потрапляє в резервуар 3 з фарбою. Редукційний клапан служить для пониження тиску стиснутого повітря до 2—3 ат. Фарба з резервуару під тиском підводиться до пульверизатора 4, туди ж по другому шлангу підводиться повітря, яке і розпиляє фарбу. Цей струмінь робітник направляє на належні фарбуванню місця виробу 8. Регулюючи величину отвору сопла можна збільшувати величину струменя, а також величину пофарбованої смуги. Особливо доцільно і економічно фарбувати цим способом вузли і вироби, що мають великі поверхні (наприклад, платформи жаток і снопов'язалок, молотарки, комбайни і ін.). Фарбування розпиленістю забезпечує нанесення рівномірного тонкого шару лакофарбового матеріалу без пропусків і натікань. Відсмоктування насиченого повітря розпиленого фарбою, проводиться через щілину 7; водяним пилом, утворюваним форсунками 6, розпилені частинки фарби осідають у ванну 5 для стоку води і фарби.

В камері пульверизації працюють в респіраторах. Значно кращі умови роботи створюються пристроєм спеціальної повітряної завіси, коли повітря вводиться із стелі камери пульверизації через подовжні щілини, розташовані перед виробом і відсмоктується внизу через грати в підлозі, завдяки чому робітник стоїть за повітряною завісою в зоні чистого повітря.

При розпиленості можна застосовувати швидковисихаючі фарби (наприклад, нітроемалі). Крім того, цим способом фарбують вироби майже будь-якої форми і розмірів.

Разом з перевагами, метод фарбування розпилу стиснутим повітрям має ряд недоліків, з яких найістотнішими є наступні: порівняно велика трудомісткість, оскільки процес не автоматизований і проводиться вручну, великі втрати лакофарбових матеріалів, що досягають 60 — 70% при фарбуванні деталей з не суцільною поверхнею; шкідливі санітарно-гігієнічні умови праці; великі витрати електроенергії, тепла на вентиляцію і отримання стиснутого повітря.

Прагнення усунути перераховані недоліки привело до застосування електричного поля високої напруги, в якому найдрібніші крапельки фарби отримують електричні заряди, які сприяють направленому переміщенню їх до фарбованого виробу.

В даний час існує два способи фарбування в електричному полі: пневматичними розпилювачами із застосуванням стиснутого повітря і електричними розпилювачами без вживання стиснутого повітря для розпиленості фарби.

Суть методу фарбування із застосуванням пневматичних розпилювачів полягає в наступному (рис. 2, а): вироби 4 підвішують на конвеєр, що проходить через зону фарбування, оточену системою електродів з тонкого дроту. До електродів підводять постійний струм напругою 100—140 тис. вольт, одержуваний від високовольтного трансформатора 2 і кенотронного випрямляча 3. В цей простір за допомогою пульверизатора 5 назустріч деталям і під невеликим кутом до конвеєра направляють струмінь розпиленої фарби. Потрапляючи в електричне поле, частинки фарби при зіткненні із зарядженими частинками повітря отримують електричний заряд, притягуються до фарбованого виробу і покривають його. Фарбування виробу в електричному полі проводиться не за рахунок механічної дії направленого струменя фарби, а головним чином під впливом дії електричного поля, для підтримки якого потрібен дуже слабкий струм від 0,5 до 7,5 мА, тому витрата електричної енергії незначна. Негативний полюс постійного струму приєднують до електродів 1, а позитивним полюсом є заземлений конвеєр з виробами.

| |

Рис. 2. Фарбування в електричному полі:

а — фарбування пневматичним розпилювачем; б — механізми обертання підвіски; в і г — чашковий і лотковий розпилювачі.

Розпилювач необхідно розташувати під кутом 15° до лінії конвеєра, за будовою він не відрізняється від звичайних пульверизаторів. Тиск повітря при розпиленості в електричному полі нижчий, ніж при ручному, і складає 1,0—1,2 атм. Це необхідно для того, щоб частинки фарби встигали отримати необхідний заряд. Якщо розпилювачі розташовують тільки з одного боку конвеєра, а виріб повинен бути пофарбований повністю, йому додають повільне обертання (6—10 об/хв). При обертанні виробу відбувається більш рівномірне фарбування. Одна з конструкцій механізму обертання підвісок показана на рис. 2, б. До стелі камери фарбування на кронштейнах 1 кріплять з одного боку швелер 6 з гумовою доріжкою 5, а з іншого — косинець 3 з привареною до нього притискною планкою 8. Регулювальними гвинтами 2 і 7 швелер і косинець зближують так, що між гумовою доріжкою і притискною кнопкою виявляється затисненим з невеликим зусиллям рифлений ролик 10, який при поступальному русі конвеєра обертається разом з прикріпленою до нього підвіскою.

Більш досконалим способом є фарбування з електричними розпилювачами, при якому для розпиленості фарби не вимагається стиснутого повітря. Установка для фарбування із застосуванням чашкових електричних розпилювачів показана на рис. 2, в. Випрямлений струм напругою 100—140 тис. вольт і фарба подаються до електричних розпилювачів 2 з головками 1, які мають форму чаш, внутрішня поверхня яких відполірована і хромована. Конвеєр 3 з деталями 5 заземлений. Чаші розпилювачів обертається із швидкістю 1000—1400 об/хв. Фарба під дією відцентрової сили тонким шаром стікає на гострі кромки головок чаш розпилювачів, а оскільки частинки фарби одержують електричний заряд одного знака (негативний), то вони відштовхуючись один від одного, розпиляються. Під дією електричного поля заряджені частинки фарби прямують до протилежно заряджених металевих виробів і осідають на них рівним шаром. Частинки фарби рухаються уздовж ліній електричного поля і завжди потрапляють на виріб, до якого ведуть ці лінії. З огляду на те, що проходження струменя мимо виробу виключено (при фарбуванні пневматичними розпилювачами це має місце за рахунок перельоту або недольоту частинок фарби), відпадає необхідність у відсмоктуванні розпиленої фарби. Вентиляція необхідна тільки для видалення розчинника, що випаровується під час фарбування, що значно зменшує кількість повітря, що відсмоктується.

Чаші розпилювачів 2 приводяться в обертання електродвигуном 4 або пневматичною турбіною. Електродвигун (для огорожі його від струмів високої напруги) сполучають з чашею за допомогою валу з ізоляційного матеріалу. Від пофарбованих деталей чаші встановлюють на відстані 250—280 мм, оскільки при більшому їх зближенні можливе утворення іскри між коронуючим краєм чаші і виробом, якщо він розгойдуватиметься на підвісці. При видаленні розпилювача від пофарбованого виробу зменшується напруженість електричного поля, збільшується факел розпилу і погіршується якість фарбування. До кожної розпилювальної головки необхідно подавати строго певну кількість фарби. Краще всього фарбу подавати шестерним насосом з регульованим числом обертів.

Застосовують також дуже прості за конструкцією і в експлуатації лоткові електророзпилювачі (рис. 2, г). Насос 4 подає фарбу з бачка 5 на горизонтальний лоток 3, до якого підводиться постійна напруга 100 кВ. Фарба рівним широким шаром стікає до гострого краю лотка, розпилюється і прямує на деталі, що переміщується підвісним конвеєром 2.

Надлишок фарби стікає з лотка по трубці 6. Для зміни напряму факела розпиленої фарби, застосовують відхиляючий електрод, до якого підводять таку ж напругу, як і до лотка.

Слід мати на увазі, що в глибокі порожнини і екрановані місця силові електричні лінії майже не проходять, внаслідок чого такі місця за допомогою електророзпилювачів не фарбуються. Тому при проектуванні електрофарбувальних установок для виробів складної форми передбачають установку додаткової камери для ручного фарбування важкодоступних місць.

Для фарбування виробів з дерева, пластмас і інших непровідників, необхідно застосовувати спеціальні підвіски з металевою підкладкою.

При фарбуванні деталей застосовується струм високої напруги, тому необхідно дотримувати певні запобіжні засоби: повинна бути виключена можливість проходу людини в камеру під час роботи установки; потрібно особливо ретельно заземлити металеві елементи установки; велику увагу слід приділити забезпеченню пожежної безпеки; щоб уникнути утворення небезпечної концентрації пари розчинників, установка не повинна працювати при виключеній вентиляції.

Читайте також:

- Безстатеве розмноження, його визначення та загальна характеристика. Спори — клітини безстатевого розмноження, способи утворення і типи спор.

- Біологічні способи лікування ран.

- Валютний курс і способи його визначення

- Варіанти і способи вимірювань характеристик телефонних каналів

- Види і способи вибіркового спостереження.

- Види середніх величин та способи їх обрахування.

- Види середніх величин та способи їх обрахування.

- Види середніх і способи їх обчислення

- Види та способи гартування.

- Види та способи здійснення посягань на територіальну цілісність.

- Види цивільно-правових договорів в “Руській Правді”, способи їх укладення.

- Види, форми і способи спостереження.

| <== попередня сторінка | | | наступна сторінка ==> |

| Основні вимоги до якості фарбування. | | | Сушіння фарбованих виробів. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |