РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Передмова

На харчових виробництвах чисельні технологічні процеси супроводжуються підведенням і відведенням теплоти, тому досить широке застосування знаходять різноманітні теплообмінні апарати. Для збільшення потужності харчових підприємств теплообмінні апарати повинні бути ефективними, компактними, мати невелику металоємність і не виявляти негативний вплив на якість продуктів, що обробляються.

Інтенсифікація теплообміну в багатьох випадках сприяє вирішенню означених задач, що дає можливість збільшити продуктивність цих апаратів, зменшити їхні розміри і металоємність, скоротити виробничі площі і розміри промислових будівель. Це приводить до зменшення експлуатаційних витрат, збільшення продуктивності праці на одного робітника і зростання фондовіддачі.

У більшості випадків інтенсифікація теплообміну супроводжується також скороченням витрат енергії, що дасть можливість використовувати для реалізації процесу теплоносіїв більш низького потенціалу; скорочення часу перебування харчових продуктів в зоні нагрівання, що призводить до зниження втрати продуктів, зберігання вітамінів і цінних летких речовин; зниження утворення накипу та стабілізацію температурного режиму роботи апаратів, що покращує якість технологічної обробки продуктів і тепловикористання.

Залежно від призначення серед теплообмінних процесів можна відзначити випарювання, конденсацію, низькотемпературну обробку, підігрівання, бланширування, жаріння та варіння, високочастотну та індуктивну обробку, обпалювання, шпарення та інші, рушійною силою при реалізації яких є наявність у технологічній системі різниці температур.

Лабораторна робота № 1 Загальна характеристика теплообмінних процесів та апаратів

1.1 Основи теплообміну та використання його в процесах переробки сільськогосподарської продукції

Теплообміном можна назвати незворотній самовільний процес перенесення теплоти при наявності в технологічному середовищі різниці температур. Можна відзначити такі основні способи перенесення теплоти: кондуктивний, коли передача теплоти здійснюється через спеціальну поверхню нагрівання; конвективний, що реалізується внаслідок руху через масу продукції спеціального теплоагента; індуктивний, який здійснюється за рахунок дії на продукцію електромагнітних коливань високої та надвисокої частоти; радіаційний, коли поверхня продукції обробляється в результаті дії інфрачервоних променів. У процесах використовується комбінований теплообмін, який передбачає сумісне перенесення теплоти різними способами (конвективно-кондуктивний, конвективно-радіаційний тощо).

Серед теплоагентів або теплоносіїв, що використовуються для перенесення теплоти в переробних апаратах, можна відзначити за структурою однофазне та багатофазне середовище, за агрегатним станом – газоподібне, рідке та сипуче.

Залежно від технологічного призначення серед теплових процесів у переробній галузі сільськогосподарського виробництва виділяють процеси нагрівання та охолодження продукції, випарювання, конденсації, підігрівання, бланширування та інші.

1.2 Характеристика основних способів теплообміну

1.2.1 Особливості процесу кондуктивного теплообміну

Кондуктивний теплообмін відбувається при передачі теплоти від нагрітої поверхні до матеріалу продукції. Нагрівання контактної поверхні здійснюється під дією електромагнітного поля або конвективним способом при використанні в якості теплоносія повітря, води або пари.

1.2.2 Особливості процесу радіаційного теплообміну

Радіаційний теплообмін являє собою обмін променевою енергією між тілами, що становить комплексний прояв процесів проходження через речовину, поглинання та відбиття. При цьому променеву енергію становить енергія електромагнітних коливань з різною довжиною хвилі (від долів мікрона до багатьох кілометрів), що відомі як рентгенівські, ультрафіолетові, світлові, інфрачервоні промені, електромагнітні хвилі (зокрема, високої та надвисокої частоти).

Променева енергія, що потрапляє на поверхню тіла, частково поглинається, тобто переходить в теплоту, частково відбивається та частково проходить через тіло.

1.2.3 Особливості процесу конвективного теплообміну

За особливостями здійснення конвективного теплообміну можна відзначити теплообмін у разі вільного та вимушеного руху теплоносія. При вільній конвекції процес теплопередачі здійснюється за рахунок внутрішніх сил, що виникають внаслідок різної щільності часток теплоагента, які мають різну температуру. Вимушений рух теплоагента відбувається в результаті дії спеціальних механізмів (насоса, вентилятора тощо).

У тепловій апаратурі переробного сільськогосподарського виробництва найбільш поширені такі способи теплообміну:

– конвективний теплообмін в однофазному середовищі при вільному русі рідини в певному об’ємі, при вимушеному переміщенні рідини всередині або зовні трубопроводу;

– теплообмін при фазових перетвореннях у разі конденсації парів на зовнішніх поверхнях трубопроводів або у разі кипіння рідин всередині робочої ємності.

1.3 Особливості процесу теплообміну в апаратах для нагрівання та охолодження продукції

За особливостями реалізації технологічного процесу нагрівання (охолодження) можна відзначити теплообмін у сорочкових, кожухотрубних та заглибних апаратах, що реалізується в умовах без зовнішнього масообміну або із зовнішньою дифузією.

У сорочкових теплообмінниках теплоагент (холодоагент) розташовується в спеціальних замкнених оболонках – сорочках та переміщується в ній або самовільно, або примусово за допомогою спеціальної мішалки. Теплообмін при цьому здійснюється завдяки конвекції та теплопровідності.

У кожухотрубних апаратах теплообмін відбувається в трубному та міжтрубному просторах. У трубному просторі тепловіддача здійснюється примусово в ламінарному або турбулентному режимах. У міжтрубному режимі при паровому обігріванні має місце конденсація на вертикальній поверхні або із-зовні горизонтальних труб. У разі рідинного обігрівання або охолодження простежується поздовжнє, поперечне або змішане обтікання теплоносієм (холодоагентом) пучка труб (залежно від системи міжтрубних перетинок).

У заглибних теплообмінниках всередині труб при паровому обігріванні має місце конденсація, а при використанні рідинного робочого середовища – примусовий рух теплоносія (холодоагента) в різних режимах тепловіддачі з можливими різкими поворотами потоку (в апаратах зі змійовиком). Усередині труб відбувається або вільна конвекція, або примусовий рух теплоагента (холодоагента) під дією мішалок.

Низка переробних процесів здійснюється в апаратах без поверхні тепловіддачі, що розділяє середовища, які приймають участь у теплообміні. При цьому процеси тепломасоперенесення відбуваються під час безпосереднього контакту теплоносія (холодоагента) та маси продукції. До числа процесів такої контактної обробки можна віднести стерилізацію консервів, нагрівання фаршу, що переміщується в трубі (процеси без зовнішнього масообміну); обжарювання, варку, копчення харчової продукції, шпарку, опалювання туш тваринницької продукції, охолодження жирової сировини (процеси із зовнішнім масообміном) тощо.

При реалізації процесу нагрівання продукції використовується паровий або рідинний теплоносій. При паровому обігріванні найбільш розповсюджені насичена або перегріта водяна пара. У змішувальних апаратах пара, як правило, барботується в рідину, а в поверхневих – пара конденсується на поверхні нагрівання та конденсат видаляється окремо від продукта за допомогою спеціальних пристроїв. Останній спосіб не допускає контакту теплоносія з продуктом, характеризується легкістю транспортування та регулювання параметрів робочого режиму, високою інтенсивністю тепловіддачі. При цьому можливе кількаразове використання пари, коли вода, що випаровується з продукції, спрямовується у вигляді гріючої пари в інші теплообмінні апарати.

1.4 Особливості процесу штучного охолодження продукції

Охолодження – це процес відведення теплоти від тіл та передачі її іншим тілам або в навколишнє середовище. При цьому теплоту, відведену від тіла в процесі штучного охолодження, називають холодом. Для реалізації цього технологічного процесу використовують помірно-низькі температури (Т = 273…120 К), криогенні (Т = 120…0,5 К) та наднизькі (Т = 0,5…0 К). При цьому чим нижча температура, тим більші витрати енергії та матеріалів необхідні для отримання холоду.

Речовина, що використовується для передачі теплоти від об’єкта, який охолоджується, до робочого тіла (тобто холодоагента), називається холодоносієм. В якості останнього застосовуються здебільшого рідини, що мають низькі температури твердіння. Так, наприклад, водний розчин пропіленгліколя, що слугує для безпосереднього заморожування харчових продуктів, не володіє запахом, не викликає корозію металів та має температуру твердіння - 5…-52 °С залежно від концентрації пропіленгліколя; розчин NaCl використовується до температури - 16 °С, розчин етиленгліколя (HOCH2CH2OH) - до – 65 °С, розчин CaCl2 - до - 50 °С, розчин фреона R-11 (CFCl3) - до - 90… -100 °С.

Процес отримання холоду можна реалізувати в таких режимах:

– криостатирування, який полягає у підтриманні об’єкта в межах заданого інтервалу низьких температур та здійснюється у робочій ємності, що називається криостатом (при Т < 120 К) або холодильною камерою (при Т > 120 К);

– охолодження, коли відведення теплоти від об’єкта здійснюється в стаціонарних неізотермічних умовах;

– захолоджування, при якому відведення теплоти від об’єкта відбувається в нестаціонарних умовах з метою зниження його температури до заданої.

1.5 Структура та різновиди теплообмінних апаратів

Структуру теплових апаратів складають такі основні елементи: робоча камера або робочі поверхні, нагріваючий або теплогенеруючий пристрій, корпус апарату, теплоізоляція, кожух, арматура та контрольно-вимірювальні прилади. В робочій камері здійснюється обробка продукції.

Класифікація основних різновидів теплообмінних апаратів представлена в таблиці 1.1.

Таблиця 1.1

Класифікація теплообмінних апаратів

| № п/п | Класифікаційна ознака | № п/п | Теплообмінник |

| Конструктивні особливості поверхні нагрівання | 1.1 | сорочковий | |

| 1.2 | пластинчатий | ||

| 1.3 | трубчатий | ||

| 1.3.1 | кожухотрубний | ||

| 1.3.2 | елементний | ||

| 1.3.3 | змійовиковий | ||

| 1.3.4 | заглибний | ||

| 1.3.5 | орошувальний | ||

| Конфігурація поверхні нагрівання | 2.1 | трубчатий | |

| 2.1.1 | трубчатий горизонтальний | ||

| 2.1.2 | трубчатий вертикальний | ||

| 2.2 | змійовиковий | ||

| 2.3 | трубчато-змійовиковий | ||

| 2.4 | пластинчатий | ||

| 2.5 | ребристий | ||

| 2.6 | спіральний | ||

| Спосіб технологічної дії | 3.1 | з поверхневим теплообміном | |

| 3.2 | з нагріванням конвекцією | ||

| 3.3 | з нагріванням випромінюванням |

Продовження таблиці 1.1

| Технологічне призначення | 4.1 | для нагрівання | |

| 4.1.1 | для варки | ||

| 4.1.2 | для обжарювання | ||

| 4.1.3 | для підігрівання | ||

| 4.1.4 | для розігрівання | ||

| 4.2 | для охолодження | ||

| 4.3 | для випарювання | ||

| 4.4 | для конденсації | ||

| 4.5 | для шпаріння | ||

| 4.6 | для опалювання | ||

| 4.7 | для бланширування | ||

| Сутність технологічної дії | 5.1. | тепловий | |

| 5.2 | охолоджувальний | ||

| 5.3 | тепломасообмінник | ||

| 5.3.1 | із зовнішнім масообміном | ||

| 5.3.2 | без зовнішнього масообміну | ||

| Тип енергоносія | 6.1 | електричний | |

| 6.2 | паровий | ||

| 6.3 | газовий | ||

| 6.4 | вогневий | ||

| 6.4.1 | твердопаливний | ||

| 6.4.2 | рідкопаливний | ||

| 6.5 | рідинний |

Продовження таблиці 1.1

| Спосіб обігрівання | 7.1 | контактний | |

| 7.2 | неконтактний | ||

| 7.2.1 | з безпосереднім обігріванням | ||

| 7.2.2 | з непрямим обігріванням | ||

| Періодичність робочого режиму | 8.1 | безперервної дії | |

| 8.2 | періодичної дії | ||

| Особливості конструктивного виконання апарату | 9.1 | секційний | |

| 9.2 | несекційний | ||

| 9.3 | модульований | ||

| 9.4 | немодульований | ||

| Спеціалізація апаратів | 10.1 | універсальний | |

| 10.2 | спеціалізований | ||

| Напрям руху технологічних середовищ | 11.1 | прямотечійний | |

| 11.2 | протитечійний | ||

| 11.3 | з перехресним рухом |

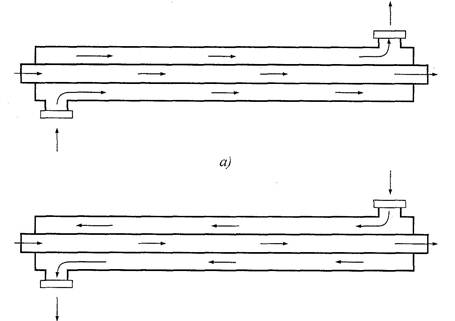

У процесі теплообміну суттєве значення має напрям потоку робочих або технологічних середовищ. У теплообмінних апаратах прямотечійного типу технологічні рідини рухаються в одному напрямі, а саме паралельними потоками. Апарат, в якому робочі середовища рухаються у різних напрямах, називається протитечійним. В апаратах з перехресними потоками технологічні потоки рідини спрямовані під кутом одна відносно одної.

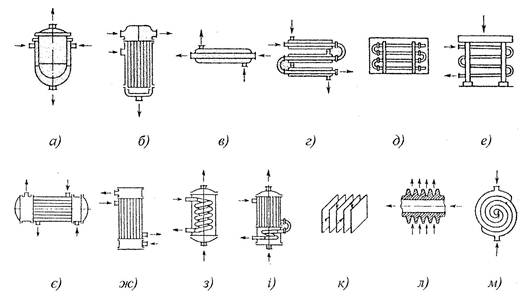

У поверхневих апаратах найбільш розповсюджені сорочкові, кожухотрубні, змійовикові та ребристі теплообмінники (див. рис. 1.2).

б)

Рис. 1.2. Схеми елементних теплообмінників або апаратів “труба в трубі”: а – з паралельним потоком, б – з протипотоком.

Сорочкові теплообмінники (див. рис. 1.3, а) являють собою ємкісні апарати циліндричної або прямокутної форми, в яких між зовнішньою поверхнею робочої камери та внутрішньою поверхнею корпуса створюється замкнений простір (сорочка), в якому циркулює теплоносій (насичена пара, паро-водяна суміш тощо). Сорочка апарату створює другу, зовнішню поверхню теплопередачі, яка часто є більшою за величиною, ніж внутрішня, або корисна поверхня теплопередачі. За схемою технологічного циклу сорочкові теплообмінники являють собою апарати періодичної дії, в яких поверхня теплопередачі обмежується геометричними розмірами машини та залежить від величини завантаження продукту в апарат.

Рис.1.3. Класифікація теплообмінників: а – сорочкові, б – кожухотрубні, в – елементні, г – елементні багатокорпусні, д – зовнішні, е – зрошуючі, є – трубчаті горизонтальні, ж – трубчаті вертикальні, з – змійовидні, і – комбіновані, к – пластинчаті, л – ребристі, м – спіральні

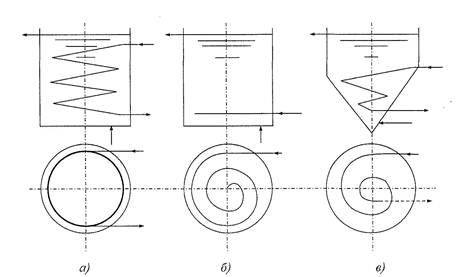

З метою збільшення поверхні теплопередачі доцільно в низці випадків застосовувати теплообмінники із робочою поверхнею у вигляді змійовика (див. рис. 1.3, з). При цьому процес теплообміну може бути періодичним та безперервним (здебільшого, в протитечійних апаратах).

Коли для реалізації процесу обробки необхідні значні поверхні теплообміну, то використовують переважно, трубчаті теплообмінники. Такі апарати є машинами безперервної дії з досконалою та компактною конструкцією, що зумовлює їхнє широке застосування для нагрівання та охолодження крапельних та газових рідин, для конденсації пари. Конструктивно такі теплообмінники складаються з обечайки, двох кришок, двох трубних решіток та пучка труб, що закріплюються в решітках. Подібне виконання створює два робочих простори – трубне та міжтрубне. В трубний простір, як правило, спрямовують рідину, що має низький коефіцієнт тепловіддачі (так як підвищити коефіцієнт тепловіддачі при цьому конструктивно простіше за рахунок збільшення швидкості потоку при створенні ходів) або рідину, що створює додаткові термічні опори на поверхні теплопередачі через створення накипу, плівок масла, жиру тощо (так як очищати від подібних шарів внутрішню поверхню простіше, ніж зовнішню). При конструктивному оформленні труби та решітниці розташовують або по сторонах квадратів (для зручності очищення міжтрубного простору при витяганні пучка труб), або по концентричних колах, або по периметрах правильних шестикутників (див. рис. 1.5.). Останній спосіб розташування труб набув найбільшого застосування внаслідок простоти, компактності та технологічності пристрою. Для розвитку поверхні теплопередачі доцільно додатково розміщувати труби на сегментах решітки (причому в шаховому порядку, як і основний пучок труб). Для інтенсифікації тепловіддачі та створення більш компактних та високопродуктивних апаратів теплообмінники конструюють багатоходовими, для чого над трубними решітками в розподільній скриньці установлюють перетинки, що створює у трубному просторі ходи для послідовного руху рідини. При цьому у кожному ході необхідно мати однакову кількість труб, що забезпечує кращі гідродинамічні та термокінетичні умови роботи теплообмінника.

Рис.1.4. Схеми змійовиків із труб спіралевидної форми: а – із постійним радіусом витків, б – із змінним радіусом витків по ширині, в – із змінним радіусом витків по висоті

Найпростішою конструкцією з трубчатих теплообмінників володіє кожухотрубний апарат, до кожуха якого з обох сторін приварюють трубні решітки, в які входить пучок прямих трубок. Інший тип трубчатого теплообмінника, що умонтовується в резервуарі, наповненому рідиною, називається заглибним (див. рис. 1.5, а). Такий апарат виконується, як правило, із вигнутих труб, що створюють змійовик. Трубчатий теплообмінник, в якому одна з технологічних рідин орошує труби змійовика із-зовні, називається орошувальним (див. рис. 1.6). Такий пристрій досить громіздкий, проте знайшов використання в якості конденсаторів для охолодження молока, пива та інших рідин.

Рис. 1.5. Схема розташування теплообмінних трубок: а – в заглибному змійовиковому теплообміннику; б – ромбовидне розміщення трубок на решітці; в – розміщення трубок на решітці концентричними колами

Рис. 1.6. Зрошувальний теплообмінник

Для створення більшої поверхні контакту стінки з теплоносієм робоча поверхня теплообмінника зі сторони найменшого коефіцієнта тепловіддачі виконується ребристою.

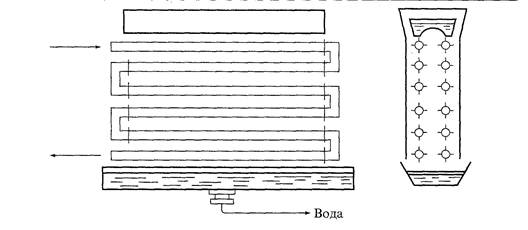

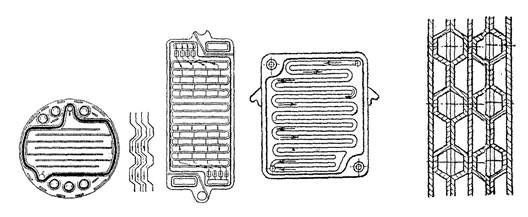

Пластинчаті теплообмінники (див. рис. 1.8) збирають з пакетів сталевих штампованих пластин, що мають послідовно з’єднані канали. Такі апарати характеризуються низькою металоємністю, проте відзначаються підвищеним гідравлічним опором та строгими вимогами до виготовлення та збирання.

Рис. 1.8. Схеми конструктивного виконання пластин теплообмінників

Найпростішим типом елементного теплообмінника є апарат “труба в трубі” (див. рис. 1.2, 1.3, б-д), кожний елемент якого складається з двох труб, що вставляються одна в одну. Подібні елементи можуть бути з’єднані в батарею послідовно, паралельно або комбіновано. При цьому труби та кільцеві простори з’єднуються між собою. Такі апарати характеризуються порівняно високим використанням теплоносія, але громіздкістю та значною металоємністю. Незважаючи на останні якості, елементні теплообмінники знайшли широке застосування у разі великих тисків та дорогому теплоносії, зокрема, в холодильній техніці.

Лабораторна робота № 2 Обладнання для випарювання продукції

3.1 Сутність та особливості реалізації процесу випарювання

Випарювання – це процес теплової обробки однорідної або неоднорідної системи при температурі кипіння з метою збільшення в ній концентрації нелеткого компоненту. В переробних виробництвах випарюють, як правило, розчини нелетких речовин у леткому розчиннику (соки, сироп, тощо) або неоднорідні системи, зокрема, кров, клеєві, кісткові та желатинові бульйони, молоко, витяжки з органів тварин, барду тощо. В процесі випаровування летка складова частина системи видаляється у вигляді пари, а вміст нелетких компонентів залишається незмінним (на відміну від перегонки, коли в пару переходять одночасно різні компоненти розчину, причому в різних кількостях).

Для технічної організації процесу необхідно дотримуватися двох умов: підведення теплоносія для надання системі необхідної кількості теплоти та відведення з неї пари. Для нагрівання використовують вогневий, водяний, паровий, газовий та електричний методи. При цьому теплоносій та система розділені поверхнею теплопередачі, що має форму або стінки (в сорочкових апаратах), або трубки (в апаратах із змійовиком), або пучка труб, розташованих вертикально або горизонтально (в трубчатих апаратах).

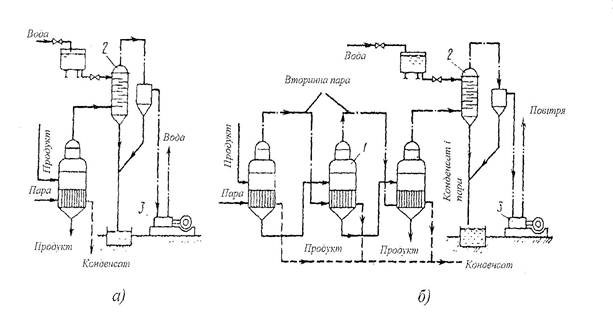

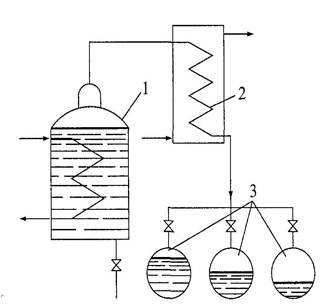

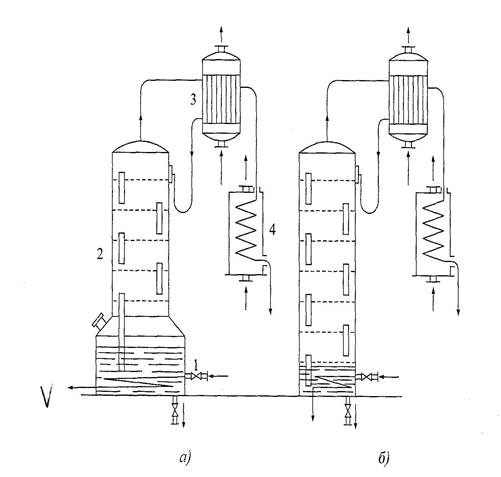

Процес випарювання здійснюється в апаратах, що називаються випарниками, які виконуються або в одному корпусі (див. рис. 3.1, а) або мають декілька корпусів (див. рис. 3.1, б). Потік теплоти при цьому спрямовується послідовно через кожний з корпусів апарату. З цієї причини температура та тиск в корпусах різняться. Рідина до апарату подається прямотечійним, протитечійним та паралельним способами.

Рис. 3.1. Вакуум-випарні установки: а) однокорпусна; б) багатокорпусна

За прямотечійною схемою доцільно випаровувати системи, які у концентрованому вигляді не є стійкими за своїми вітамінозними та біохімічними властивостями, біологічною активністю при високих температурах.

У разі протитечійного руху потоків теплоти та рідини простежується зворотна картина: в ході руху технологічного середовища від останнього корпусу до першого концентрація системи, а відповідно і її в’язкість збільшуються, але при одночасному підвищенні температури, тому ефективність теплопередачі не погіршується.

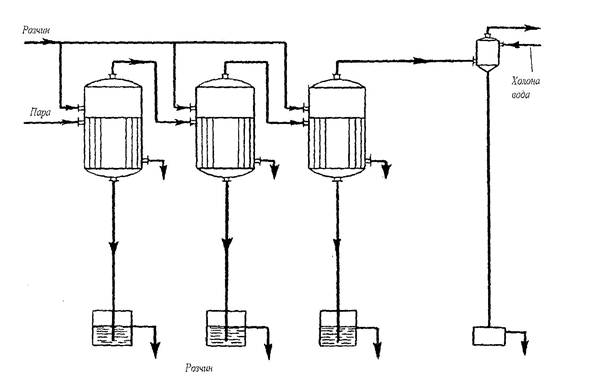

Паралельна подача технологічних середовищ до багатокорпусного апарату (див. рис. 3.4) дає можливість здійснювати обробку різних систем в одній установці. При цьому кожний апарат являє собою самостійну однокорпусну установку для реалізації певного технологічного режиму, що дає змогу підбирати оптимальні технологічні умови однокорпусного випарювання для кожної конкретної системи. Крім того, подібна схема дає можливість раціонально використовувати теплоту вторинної пари, передбачити один загальний для всіх корпусів конденсаційний пристрій. Проте схема випаровування з паралельною подачею різних систем в корпусах апарату використовується при малих продуктивностях машини та невеликих кількостях рідин, що випаровуються.

Рис. 3.4. Схема випарної установки з паралельною подачею в корпус

У випарному апараті для теплообміну використовують насичену водяну пару, теплота пароутворення якої при конденсації через поверхню теплопередачі надається киплячій системі, що призводить до створення вторинної пари. Таким чином, випарний апарат, з однієї сторони, є конденсатором гріючої пари, а, з іншої, – генератором вторинної пари; тобто його можна розглядати як паровий котел, а утворену пару використовують як теплоносій.

3.2 Аналіз основних схем випарних апаратів

До основних конструктивних елементів випарного апарату можна віднести поверхню нагрівання та камеру, куди находить гріюча або первинна пара, простір з киплячою рідиною та простір з вторинною парою. Серед допоміжних елементів відзначаються патрубки для підведення та відведення робочих середовищ; для відведення конденсату та газів, що не конденсуються; сепаратори та пастки для відділення піни від вторинної пари тощо. Поверхня нагрівання випарних елементів за конфігурацією виконується сорочковою, у вигляді підвісної камери з кільцевих елементів, змієвиковою, трубчатою, пластинчатою або ребристою; а за розташуванням – вертикальною, горизонтальною або похилою. Також відомі ротаційні випарні апарати з поверхнею нагрівання, що обертається.

Залежно від взаємного розташування робочих середовищ випарні агрегати можуть бути паротрубними, коли всередині трубок міститься пара, або рідиннотрубними, коли всередині трубок кипить рідина.

За компонуванням поверхні нагрівання розрізняють апарати з виносними та внутрішніми, з горизонтальними та вертикальними паровими камерами.

За характером циркуляції технологічних середовищ випарні апарати можна класифікувати за кратністю та режимом циркуляції.

Основні різновиди випарних апаратів представлені в таблиці 3.1.

Таблиця 3.1

Класифікація основних різновидів випарних апаратів

| № п/п | Класифікаційні ознаки | № п/п | Випарний апарат |

| Кількість робочих корпусів | 1.1 | однокорпусні | |

| 1.2 | багатокорпусні | ||

| Схема руху технологічних середовищ | 2.1 | з прямотечійною схемою | |

| 2.2 | з протитечійною схемою | ||

| 2.3 | з паралельною схемою |

Продовження таблиці 3.1

| Безперервність технологічного циклу | 3.1 | періодичної дії | ||||

| 3.2 | безперервної дії | |||||

| Тип теплового насосу | 4.1 | з поршневим компресором | ||||

| 4.2 | з турбокомпресором | |||||

| 4.3 | з пароструменевим інжектором | |||||

| Кратність циркуляції технологічного середовища | 5.1 | однопрохідний | ||||

| 5.2 | багатопрохідний | |||||

| Режим циркуляції технологічного середовища | 6.1 | з організованою природною циркуляцією | ||||

| 6.2 | з неорганізованою природною циркуляцією | |||||

| Тип поверхні нагрівання | 7.1 | із сорочковим теплообмінником | ||||

| 7.2 | із змійовиковим теплообмінником | |||||

| 7.3 | з трубчатим теплообмінником | |||||

| 7.4 | з пластинчатим теплообмінником | |||||

| 7.5 | з ребристим теплообмінником | |||||

| Розташування поверхні нагрівання | 8.1 | з вертикальним розташуванням | ||||

| 8.2 | з горизонтальним розташуванням | |||||

| 8.3 | з похилим розташуванням | |||||

| 8.4 | з виносним положенням поверхні нагрівання | |||||

| Рухомість поверхні нагрівання | 9.1 | з нерухомою поверхнею нагрівання | ||||

| 9.2 | з поверхнею нагрівання, що обертається | |||||

Лабораторна робота № 3 Обладнання для конденсації

4.1 Сутність та особливості процесу конденсації

Конденсація – це процес зрідження пари або газу. Цей процес у переробному виробництві використовується з метою створення розрідження у теплообмінних апаратах; використання теплоти конденсації для нагрівання рідин (у теплообмінниках з паровим обігріванням); для розділення систем, структурні елементи яких мають різні температури зрідження. Це зумовлює їхнє широке розповсюдження у випарних, холодильних сушильних, паротрубних та інших теплообмінних апаратах.

Агрегат для конденсації пари (газів) в загальному випадку містить конденсатор та вакуум-насос. Робоча суміш, зазвичай складається з пари, повітря та газів: це повітря та гази, що виділяються з киплячого розчину при випарюванні та повітря, що міститься в апараті до початку процесу або підсмоктується парою через нещільності при переміщенні технологічного середовища від апарату до конденсатора. При реалізації процесу робоча суміш конденсується у герметично закритому апараті – конденсаторі, в який подається холодна вода або інший холодильний агент. У воді, що надходить до конденсатора, міститься повітря, яке з неї при підвищенні температури частково адсорбує.

Конденсатори використовуються двох типів: поверхневі, в яких пара, що конденсується та холодоагент розділені поверхнею теплопередачі; та змішувальні, в яких поверхні теплопередачі немає, а конденсація пари відбувається при безпосередньому контакті його з охолоджувальною речовиною.

4.2 Особливості технологічних та конструктивних схем поверхневих конденсаторів

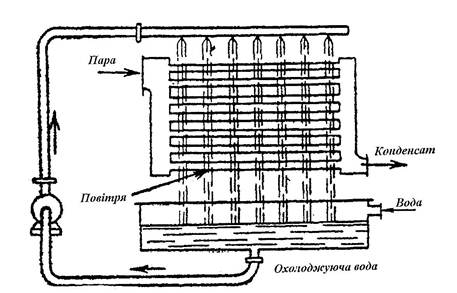

Поверхневі конденсатори являють собою теплообмінники, здебільшого трубчатого типу, що мають низку спеціальних деталей, будова яких визначається способом охолодження пари. Робочий процес в цих апаратах містить, як правило дві стадії: конденсацію пари та охолодження конденсату. Холодоносієм, як правило, слугує вода або повітря. Водяне охолодження може бути протитечійним та випаровувальним. При цьому охолоджуюча вода подається у трубний простір (що виконується одно- або багатохідним), а пара та конденсат – у міжтрубний простір.

Поверхневі конденсатори використовуються у випадку, коли конденсат необхідно зберегти у чистому вигляді (в холодильних установках, при зрідженні спиртових парів, при випарюванні клеєвих та харчових бульйонів тощо).

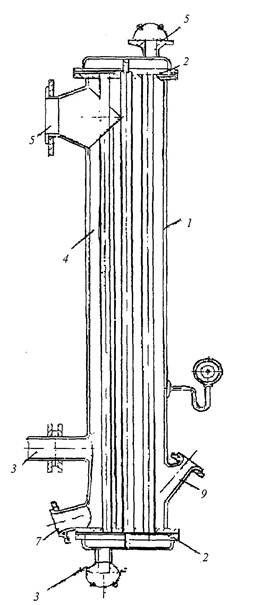

У молочній промисловості використовується вертикальний кожухотрубний конденсатор (див. рис. 4.1). При здійсненні технологічного процесу в цьому апараті вторинна пара з вакуум-апаратів надходить через патрубок 7 у міжтрубний простір, де конденсується. Конденсат із зовнішньої сторони трубок 4 стікає донизу, звідки відкачується насосом через патрубок 3. Повітря, що міститься в парі, видаляється з конденсатора через патрубок 9 вакуум-насосом або ежектором. Охолоджувальна вода рухається всередині багатохідного трубного пучка, входячи та виходячи через трубки 4. Цей пристрій забезпечує чистоту конденсату для його подальшого використання, невеликі витрати енергії та відведення конденсату і повітря, проте характеризується значними габаритними розмірами та масою.

Випаровувальний або орошувально-випаровувальний конденсатор (див. рис. 4.3) складається з труб, в яких пара конденсується за рахунок нагрівання та випаровування охолоджуючої води, що зрошує зовнішню поверхню труб, а також унаслідок нагрівання повітря, що циркулює між трубами. Охолоджуюча вода вертається із збірного басейна у розподільчі жолоби. Втрати води, що випаровується, поповнюється через збірний басейн. Циркуляція повітря (штучна або природна) забезпечує видалення пари від зовнішньої поверхні конденсатора. Такі конденсатори громіздкі, мають багато з’єднань та, як правило, монтуються поза виробничими приміщеннями, що приводить до залежності їх режиму роботи від атмосферних умов.

| Рис. 4.1.Поверхневий конденсатор. 1 – циліндричний корпус; 2 – кришки; 3 – штуцер входу конденсату; 4 – трубки; 6 – штуцер; 7 – патрубок подачі пари; 8 – патрубок; 9 – парубок приєднання повітропроводу до вакуум-насосу |

Рис. 4.3. Схема пристрою орошувально-випарного

конденсатора

4.3 Особливості конструкцій та принципу дії конденсаторів змішування

До конденсаторів змішування можна віднести прямотечійні та протитечійні, а також струменеві конденсатори (ежекторні конденсатори).

У цих апаратах відбувається безпосередня взаємодія парового потоку з охолоджуючою водою. По закінченні технологічного циклу конденсат (або суміш конденсату з охолоджуючою водою), повітря та інші гази, які не конденсуються та надходять з робочою сумішшю або через нещільності у системі, відводяться з апарату спеціальними насосами. При цьому з так званих “мокрих” конденсаторів відпрацьовані речовини відводяться мокроповітряним насосом, а з сухих конденсаторів повітря та гази відсмоктуються вакуум-насосом.

Змішувальний прямотечійний конденсатор монтується у зручному місці незалежно від розташування по вертикалі. Він оснащується також мокроповітряним насосом, який за конструктивним виконанням являє собою поршневий насос з горизонтальним або вертикальним розташуванням циліндра, простої або подвійної дії. Найбільше розрідження, що створюється таким механізмом, залежить від температури води, що надходить до насоса та складає, як правило, 70–80 % від барометричного тиску.

Змішувальний протитечійний конденсатор має барометричну трубу (звідки назва конденсатора – барометричний), яку розташовують у стічній каналізаційній кришці на висоті від рівня рідини приблизно 10,5 м (що дорівнює висоті барометричної труби). Парогазова суміш з такого конденсатора видаляється сухоповітряним вакуум-насосом. Після конденсатора ця суміш проходить через спеціальну пастку для осушення, щоб запобігти попаданню до насосу крапель води, що захоплюються сумішшю з конденсатора. Для інтенсифікації роботи барометричного конденсатора потрібно прагнути, щоб суміш води та конденсату, які надходять до барометричної труби, мали температуру, близьку до температури робочої пари. При цьому доцільно, щоб температура повітря, що виходить з конденсатора, була близька до температури охолоджуючої води.

Барометричні конденсатори використовують для установок середньої та високої продуктивності (у вакуум-горизонтальних котлах для витоплення жиру), а прямотечійні – для вакуумних установок незначної продуктивності.

Серед барометричних конденсаторів можна відзначити одно- та багатоступінчасті.

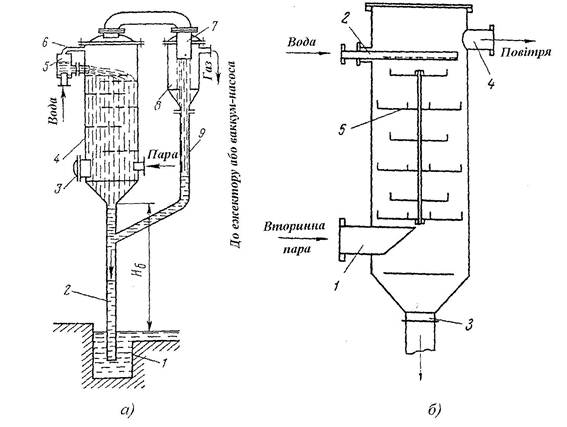

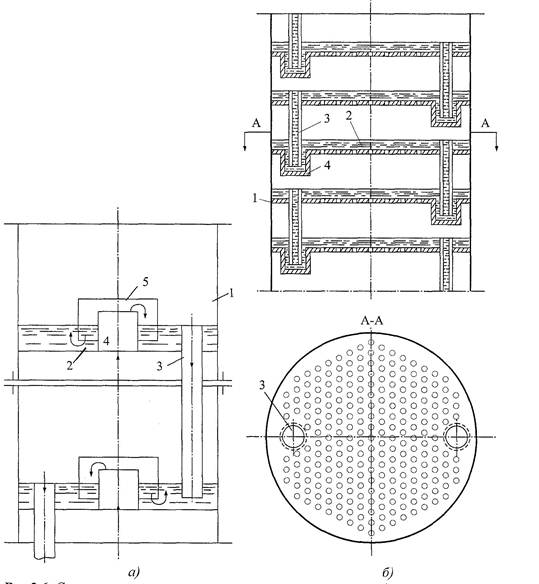

В одноступінчастому каскадному поличному конденсаторі (див. рис. 4.4) холодна вода через живильник, що згладжує пульсації, подається на верхню полицю та каскадами стікає донизу (з полиці на полицю). Рівень води на полицях регулюється підпірними планками, що установлюються по рівню. Пара в цьому апараті підводиться до нижньої полиці та рухається доверху, конденсуючись на водяних заслонах між полицями, відстань між якими знизу доверху зменшується відповідно зменшенню кількості пари. Повітря відсмоктується зверху через пастку для відділення водяних бризок. Зливна барометрична труба, в якій вода знаходиться на рівні, що відповідає розрідженню в конденсаторі, слугує гідравлічним затвором та забезпечує безпосереднє зливання охолоджуючої води в суміші з конденсатом без застосування насоса. Барометрична труба також з’єднується з ємністю, звідки вода видаляється також самоплинно або відкачується насосом (залежно від висоти установки).

За конструктивними особливостями використовуються конденсатори з сегментними полицями (див. рис. 4.4, а), що створюють плоскі струмені (заслони) води; з кільцевими та круглими (перфорованими або суцільними) тарілками (див. рис. 4.4, б), що чергуються по висоті конденсатора та створюють циліндричні водяні заслони або лінійні тонкі струмені.

З метою зменшення висоти установки обладнання до 1–3 м застосовуються напівбарометричні конденсатори (див. рис. 4.5).

При достатній кількості води конденсація завершується повністю в одному апараті. Для отримання більш гарячої води використовують двоступінчатий конденсатор (див. рис. 4.6). До першого конденсатора (предконденсатора або форконденсатора) вода подається у недостатній кількості, внаслідок чого пара конденсується частково. Решта пари переходить в основний конденсатор для повної конденсації. Така обробка допомагає у першого відсіку збірника отримати гарячу воду, температура якої регулюється подачею охолоджуючої води.

Рис. 4.4. Барометричні конденсатори: а – з сегментними полицями: 1 – гідрозатвор; 2 – барометрична труба; 3 – люк; 4 – корпус конденсатора; 5 – розподільний циліндр для води; 6 – труба для вирівнювання тиску; 7 – труба для відведення повітря; 8 – пастка для рідини; 9 – труба для відведення води. б – з круглими тарілками: 1 – штуцер для введення вторинної пари; 2 – труба для подачі холодної води; 3 – випускний штуцер; 4 – штуцер для приєднання повітряної труби до вакуум-насосу; 5 – вставка з круглими тарілками

Конденсатори змішування використовуються для створення розрідження в установках, що працюють під вакуумом (у вакуум-апаратах, випарних установках, вакуум-сушилках, вакуум-фільтрах тощо). У деяких випадках такі конденсатори застосовуються з метою виробництва гарячої води (зокрема, на цукрових заводах).

Змішувальні конденсатори порівняно з поверхневими характеризуються більш простою конструкцією, меншими габаритними розмірами та вартістю; відрізняються простотою ремонту та обслуговування, можливістю використання для охолодження забрудненої води. У цих апаратах менші витрати охолоджуючої води, так як вони дають можливість отримати більш високу температуру суміші конденсату і води. Проте у конденсаторах змішування неможливо використовувати конденсат, коли охолоджуюча вода містить шкідливі домішки. Крім того, при реалізації технологічного процесу за допомогою цих конденсаторів необхідний вакуум-насос великої продуктивності, а також мають місце порівняно значні витрати конденсату.

Класифікацію основних типів конденсаторів наведено у таблиці 4.1.

Таблиця 4.1

Класифікація основних різновидів конденсаторів

| № п/п | Класифікаційні ознаки | № п/г | Конденсаційний апарат або конденсатор |

| Умови взаємодії технологічних середовищ | 1.1 | Конденсатори змішування | |

| 1.2 | Поверхневі конденсатори | ||

| Схема руху технологічних середовищ | 2.1 | З прямотечійною схемою | |

| 2.2 | З протитечійною схемою | ||

| 2.3 | З паралельною схемою | ||

| Кількість ступенів обробки | 3.1 | Одноступінчатий | |

| 3.2 | Двоступінчатий | ||

| 3.3 | Багатоступінчатий | ||

| Особливості конструктивного виконання поверхневого конденсатора | 4.1 | Кожухотрубний | |

| 4.2 | Елементний | ||

| 4.3 | Випаровувальний | ||

| 4.4 | Зрошувально-випаровувальний | ||

| Особливості конструктивного виконання змішувального конденсатора | 5.1 | Прямотечійний з поршневим насосом | |

| 5.2 | Протитечійни або каскадний | ||

| 5.2.1 | Поличний | ||

| 5.2.2 | Тарілчатий | ||

| 5.3 | Струменевий |

Лабораторна робота №4 Загальна характеристика масообмінних процесів

1.1 Механізм процесу масоперенесення

Процесом масообміну або масопередачі називають перехід одної або декількох речовин із однієї фази до іншої у напрямі досягнення рівноваги. Подібний перехід являє собою явище дифузії, тому масообмінні процеси можна називати дифузійними.

1.4 Класифікація масообмінних процесів

До основних класифікаційних ознак масообмінних процесів можна віднести агрегатний стан, спосіб контакту та характер взаємодії фаз.

Як було зазначено вище, за агрегатним станом фаз масообмінні процеси можуть здійснюватися в системах: газ – рідина, газ – тверде тіло, рідина – рідина, рідина – тверде тіло, газ – газ, тверде тіло – тверде тіло. При цьому останні два процеси не знайшли широкого промислового розповсюдження у переробному виробництві.

За способом контакту між фазами можна відзначити масообмінні процеси, що здійснюються при безпосередньому контакті фаз, у разі контакту через мембрани та без границі розділу фаз.

Класифікація основних різновидів масообмінних процесів представлена у таблиці 1.3.

Таблиця 1.3.

Класифікація основних типів масообмінних процесів

| № п/п | Класифікаційна ознака | № п/п | Масообмінний процес |

| Механізм протікання процесу | 1.1 | методом молекулярної дифузії | |

| 1.2 | методом конвективної дифузії | ||

| 1.3 | методом термодифузії | ||

| 1.4 | комбінованим методом | ||

| Агрегатний стан фаз системи | 2.1 | у системі газ – рідина | |

| 2.2 | у системі газ – тверде тіло | ||

| 2.3 | у системі рідина – рідина | ||

| 2.4 | у системі рідина – тверде тіло | ||

| 2.5 | у системі газ – газ | ||

| 2.6 | у системі тверде тіло – тверде тіло | ||

| Характер взаємодії фаз системи | 3.1 | прямотечійний | |

| 3.2 | протитечійний | ||

| 3.3 | процес у великому об’ємі | ||

| 3.4 | процес змішування | ||

| 3.5 | комбінований |

Продовження таблиці 1.3.

| Спосіб контакту взаємодіючих фаз | 4.1 | з безпосереднім контактом фаз | |

| 4.2 | з контактом фаз через спеціальну мембрану | ||

| 4.3 | при взаємодії без границі розділу фаз | ||

| Періодичність масообміну | 5.1 | періодичний | |

| 5.2 | безперервний | ||

| Характер зміни концентрацій за часом | 6.1 | стаціонарний або сталий | |

| 6.2 | нестаціонарний або неусталений (перехідний) | ||

| Технологічне призначення | 7.1 | сушення | |

| 7.2 | зволожування | ||

| 7.3 | перегонка | ||

| 7.3.1 | проста перегонка | ||

| 7.3.2 | ректифікація | ||

| 7.4 | сорбційні процеси | ||

| 7.4.1 | адсорбція | ||

| 7.4.2 | абсорбція | ||

| 7.4.3 | десорбція | ||

| 7.5 | екстрагування | ||

| 7.6 | кристалізація | ||

| 7.7 | розчинення |

Лабораторна робота № 5 Обладнання для перегонки рідин

2.1 Сутність та галузі використання процесу перегонки рідин

Перегонка рідин є дифузійний процес теплової обробки рідинних неоднорідних систем, що здійснюється з метою повного або часткового розділу цих систем та отримання окремих компонентів у більш чистому або більш концентрованому стані. Такій обробці підлягають системи, компоненти яких летючі та мають різну пружність парів за робочої температури.

Процес перегонки здійснюється при температурі кипіння компонентів системи. При цьому легколеткий елемент переходить у газоподібний стан у більшій кількості, ніж важколеткий. Максимальна кількість виділеного у газоподібний стан компоненту обмежується рівноважним станом системи за цієї температури. Після конденсації утворених при випаровуванні газів концентрація цього компоненту в отриманій рідині (дистиляті) виявляється більшою, ніж у початковій рідкій системі. Так, послідовно здійснюючи процеси випарювання та конденсації нових рівноважних газів, можна отримати продукт із заданою концентрацією, розділити домішки від суміші.

Отже, перегонка є тепломасообмінним процесом, в якому чергуються процеси випарювання та конденсації, що можуть повторюватися багаторазово залежно від рівноважних параметрів системи після циклу обробки.

2.2 Способи здійснення процесу перегонки та класифікація машин для їх реалізації.

Залежно від кількості циклів процесу можна виділити два типи процесу перегонки: одноразову та багаторазову. При одноразовій зміні фазового стану неоднорідної рідини фаза, що утворюється у процесі, залишається у контакті з системою до настання у ній рівноваги. Багаторазова перегонка характеризується повторюванням одноразового процесу скінченне число разів з видаленням із системи нової фази, що утворюється при кожному одноразовому процесі перегонки.

На основі розглянутої вище класифікації можна відзначити три основних способи реалізації процесу перегонки:

– просту або поступову перегонку (з дефлегмацією або без дефлегмації);

– одноразову перегонку;

– складну або багаторазову перегонку (ректифікацію).

Основні різновиди процесів перегонки представлені у таблиці 2.1.

Таблиця 2.1

Класифікація процесів перегони

| № п/п | Класифікаційні ознаки | № п/п | Процес перегонки |

| Кратність технологічного циклу | 1.1 | одноразова перегонка | |

| 1.2 | багаторазова перегонка | ||

| Особливості здійснення одного технологічного циклу | 2.1 | проста або поступова перегонка | |

| 2.1.1 | з дефлегмацією | ||

| 2.1.2 | без дефлегмації | ||

| 2.2 | одноразове випаровування |

Продовження табл. 2.1

| Особливості технологічного процесу | 3.1 | проста перегонка | |

| 3.2 | одноразова перегонка | ||

| 3.3 | складна перегонка або ректифікація | ||

| 3.3.1 | періодичної дії | ||

| 3.3.2 | безперервної дії | ||

| Величина тиску в апараті | 4.1 | що здійснюється в умовах атмосферного тиску | |

| 4.2 | що здійснюється в умовах помірного вакууму | ||

| 4.3 | що здійснюється в умовах глибокого вакууму | ||

| Особливості реалізації технологічного процесу простої перегонки | 5.1 | фракційна перегонка | |

| 5.2 | перегонка з водяною парою | ||

| 5.3 | молекулярна перегонка | ||

| Особливості технологічної схеми основного тепломасообмінного апарату | 6.1 | з однокубовим апаратом | |

| 6.2 | з багатокубовим апаратом | ||

| 6.3 | з колонним апаратом | ||

| 6.3.1 | з апаратом, що містить просту ректифікаційну колону | ||

| 6.3.2 | з апаратом, що містить складну ректифікаційну колону | ||

| Кількість компонентів, що розділюються | 7.1 | для розділення бінарних сумішей | |

| 7.2 | для розділення трикомпонентних сумішей | ||

| 7.3 | для розділення багатокомпонентних сумішей |

Продовження табл. 2.1

| Особливості реалізації процесу ректифікації | 8.1 | з проміжним відбиранням фракцій | |

| 8.2 | з використанням вторинної пари | ||

| 8.3 | азеотропна ректифікація | ||

| 8.4 | екстрактивна ректифікація | ||

| 8.5 | азеотропно-екстрактивна ректифікація |

2.3 Характеристика процесу простої перегонки

2.3.1 Особливості технологічної схеми процесу

Просту або поступову перегонку використовують у випадках, коли не потрібно повністю розділювати неоднорідну систему на чисті компоненти; коли різниця температур кипіння окремих компонентів настільки значна, що вміст легколетючого елементу у газовій фазі значно більший порівняно з його вмістом у рідині; для відокремлення від рідкої суміші нелетючих домішок; для попереднього грубого розділення складних рідких неоднорідних систем.

Технологічна схема простої перегонки (див. рис. 2.1) здійснюється в апараті, що називається одиночним кубом. Цикл обробки при цьому містить такі операції: наповнення робочої ємності, нагрівання технологічного середовища у кубі 1 до кипіння; згін та конденсація газу в апараті 2; спуск залишку та підготовка до подальшого циклу. У міру утворення нової фази різні фракції надходять до ємності 3. Таким чином вміст легколетючого компоненту у залишку, що знаходиться у кубі зменшується, а у в дистиляті поступово збільшується.

| Рис. 2.1.Схема установки для простої перегонки. 1 – куб; 2 – апарат; 3 – ємність для відібраних фракцій |

За допомогою простої перегонки неможливо отримати дистилят з високим середнім вмістом нижчекиплячого компоненту тому, що лише перші порції дистиляту містять значний його відсоток. Тому проста перегонка без дефлегмації використовується як правило у випадку, коли у конструктивному виконанні обладнання прийняті заходи, що перешкоджають можливість дефлегмації (посилена ізоляція, обігрівання стінок куба та труб між кубом та холодильником).

Наявність дефлегмації збільшує укріплюючий ефект апарату для перегонки, тобто дистилят, отриманий у такому апараті, містить більше нижчекиплячого компоненту, ніж в апараті без дефлегмаційного пристрою. На рисунку 2.2. представлені дефлегмаційні пристрої у вигляді шолому або тарілчастого виконання.

Рис. 2.2.Прості кубові апарати з дефлегмаційними пристроями: а – у вигляді шолому; б –тарілчастого виконання

При простій або поступовій дефлегмації газів конденсат, що утворюється в процесі (флегма), негайно виводиться із контакту з газом. Відношення об’єму флегми до об’єму газу, що залишився несконденсованим, називається флегмовим числом.

2.3.2 Особливості процесу перегонки з водяною парою

Багато рідин мають високу температуру кипіння, що створює труднощі при її тепловій обробці, так як при цьому необхідний теплоносій із ще вищою температурою, що не завжди є доцільним або технічно досяжним. Серед методів, що допомагають понизити температуру перегонки, найбільш розповсюдженими є створення вакууму у робочому об’ємі, а також додавання до технологічного середовища компонента, що знижує середню температуру кипіння суміші та у будь-якому агрегатному стані не розчинюється у суміші. Часто в якості такого компоненту використовують воду. Процес, що відбувається за таких умов, називається перегонкою з водяною парою.

2.3.3 Особливості молекулярної перегонки

Для перегонки, що протікає при нормальному тиску або при незначному розрідженні (вакуумі), молекули рідин, що випаровуються, мають незначну величину вільного пробігу та частково вертаються до рідкої фази. У випадку, коли величина вільного пробігу молекули (в середньому 20…30мм [43, 47]) перевищує відстань між поверхнею випаровування та поверхнею конденсації, то перегонка називається молекулярною дистиляцією. Такий процес здійснюється в умовах глибокого вакууму (тиск у апараті складає 0,01…0,1 Па при різниці температур 100°С).

2.5 Характеристика процесу ректифікації

2.5.1 Особливості технологічної схеми процесу в апаратах періодичної дії

Ректифікація – це процес розділення рідинних неоднорідних систем на компоненти або групи компонентів в результаті багаторазового двостороннього тепломасообміну між парами та рідиною при чергуванні процесів випарювання та часткової конденсації. Цей процес широко використовується при виробництві етилового спирту у спиртовій та виноробній промисловості, є основним процесом при виробництві ефірних масел та іншої продукції. При цьому в якості сировини для переробки застосовуються патока, цукровий буряк, дефектне зерно, дріжджевий осад, виноградна вичавка, квіткова та ефіромасляна сировина тощо.

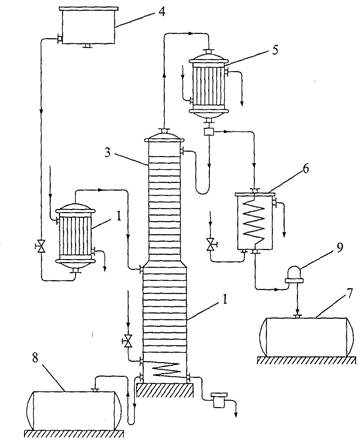

Для здійснення процесу ректифікації використовуються апарати перервної та неперервної дії (див. рис. 2.5).

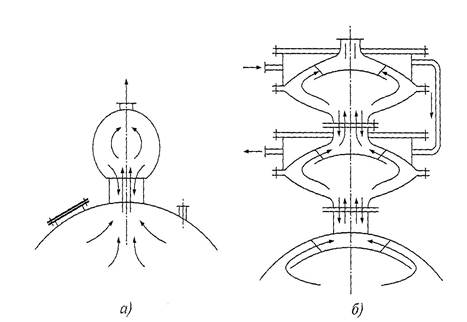

Основним елементами ректифікаційної установки перервної дії є куб 1 (див. рис.2.5, а) який містить поверхню теплопередачі; колону 2; дефлегматор 3; конденсатор 4; збірник дистиляту 5; трубопроводи і регулюючу та запірну арматуру. При роботі апарату пара, що утворюється у кубі в результаті теплової обробки надходить у колону. Колона збирається з однотипних елементів-царг (див. рис.2.6, а) циліндричної форми. У царгі міститься тарілка 2 з переливною трубою 3 та з патрубком 4, покритим ковпачком 5. Ковпак не доходить до тарілки та утворює щілину. Нижній кінець переливної труби занурений у рідину, чим забезпечується гідравлічний затвор. При кипінні рідини на тарілці, пари, що утворюються при цьому, мають для виходу тільки один шлях – під ковпак вищерозташованої тарілки та через щілину у ній. В ідеальному випадку вся пара, попадаючи у рідину, у ній конденсується та завдяки теплоті конденсації утворюється нова пара, рівноважна з рідиною на тарілці. Далі цикл тепломасообміну повторюється на вищерозташованій тарілці, в результаті якого утворюється якісно нова газоподібна фаза.

Рис.2.5. Апарати з колонами: а – періодичної дії; б – безперервної дії

При виході з колони пари проходять через дефлегматор (теплообмінник здебільшого трубчастого типу), де частина їх конденсується до верхньої частини колони у рідкому вигляді, а інша частина парів спрямовується у конденсатор і далі у збірник. Отже, в результаті ректифікації відбувається взаємодія парів, що піднімаються у колоні, та стікаючої з тарілок їм назустріч флегми, яка отримується внаслідок часткової конденсації парів.

Рис.2.6.Схема пристрою царг колони: а – царга з тарілкою; б – царга з сіткою: 1 – тарілка; 2 – рідина (флегма); 3 – переливна трубка; 4 – патрубок; 5 – ковпачок

З метою збільшення поверхні контакту пари з рідиною здійснюють низку конструктивних заходів, серед яких збільшення кількості патрубків з ковпачками на одній тарілці; виконання патрубків не круглої, а щілинної форми; зміна суцільної тарілки з патрубком тарілкою сітчастою (див. рис. 2.6, б); розміщенням на сітчастій тарілці насадок певної форми. Другим напрямком інтенсифікації процесів, що відбуваються у ректифікаційній колоні, є застосування відцентрової сили та створення вертикальних апаратів з тарілками, що обертаються на її валу; горизонтальних апаратів з обертальним спіральним ротором.

2.5.2 Особливості технологічної схеми процесу ректифікації в апаратах неперервної дії

| Рис. 2.7.Схема ректифікаційної установки безперервної дії. 1 – вичерпуюча частина колони; 2 – підігрівач вихідної суміші; 3 – закріплююча частина колони; 4 – нагнітальний резервуар; 5 – дефлегматор; 6 – холодильник-конденсатор; 7 – збирач дистиляту; 8 – збирач кубового залишку |

Ректифікаційні неперервно діючі апарати (див. рис.2.6, б, див. рис.2.7) за технологічною схемою процесу відрізняються від установок періодичної дії тим, що в них куб замінений теплообмінником для підігрівання початкової суміші до температури кипіння, а підігріта маса продукції подається на приймальні тарілки, розташування та кількість яких залежить від концентрації легколетючого компоненту у системі, що подається на розподіл (чим вище концентрація, тим менше тарілок розташовується вище приймальної). Приймальна тарілка, яка може бути додатково оснащена поверхнею нагрівання для випарювання продукції, ділить колону на дві частини: верхню, що працює як колона періодичної дії та має дефлегмаційний пристрій (тому її називають укріплюючою); та нижню, яка слугує для розподілу стікаючої з приймальної тарілки суміші та називається вичерпуючою. На нижній тарілці розміщується також поверхня теплопередачі, з якої утворений при розділенні залишок відводиться у збірник.

При сталості складу системи, що підлягає розділенню, установка працює з постійною кількістю флегми, тобто з постійною продуктивністю дефлегматора та постійним виходом готової продукції.

Розглянуті вище ректифікаційні апарати перервної та неперервної дії використовуються для розподілу бінарних (двокомпонентних) систем, тому їх називають машинами з простою ректифікаційною колоною.

Лабораторна робота № 6 Сорбційні процеси та обладнання для їх реалізації

3.1 Сутність та основні різновиди сорбційних процесів

Сорбційним процесом можна називати поглинання певним тілом компонентів газів, пари або розчинених речовин з навколишнього середовища. Такі процеси, здебільшого, супроводжуються тепловими явищами.

Залежно від механізму здійснення можна відзначити три основних сорбційних процеси: абсорбцію, адсорбцію та хемосорбцію. Процес, зворотний сорбції – десорбція, полягає у виділенні речовини, що була поглинута рідиною або твердим тілом. Такий процес використовується, зокрема, для регенерації поглиначів.

Процес абсорбції полягає у поглинанні речовини усім об’ємом рідини поглинача або абсорбенту. Цей процес використовують у виробництві кукурудзяного крохмалю, у спиртовому та виноробному виробництві для промивання газів, що виділяються при бродінні; при виробництві сульфітованої води, сульфітації виноградного сусла та соку для запобігання бродіння, при сатурації бурякового соку з утворенням нерозчинного вуглекислого кальцію тощо.

Адсорбція – це процес поглинання поверхнею твердого тіла того або іншого компонента з газу або рідини. Для забезпечення ефективності процесу поглинач або адсорбент повинен мати значну поверхню.

Поглинання газу поверхнею твердого тіла не супроводжується його конденсацією. Проте у капілярах сорбенту може відбуватися конденсація газу, що називають явищем капілярної конденсації. Процес адсорбції широко розповсюджений при очищенні водно-спиртових розчинів, знебарвленні паток та цукрових розчинів, виділенні нецукрів при осадженні часток вуглекислого кальцію.

Поглинання газу, при якому відбувається хімічна взаємодія між сорбентом та газом, називається хемосорбцією. Цей процес розповсюджений у цукровому виробництві.

Процес регенерації поглинача або десорбція протікає найбільш інтенсивно при нагріванні чи навіть прокалюванні сорбенту; при пропусканні через нього пари або інертного газу, що виносить сорбтив. Так, для регенерації активованого вугілля його обробляють водяною парою при температурі, що не перевищує 200 °С. Силікагель регенерується при нагріванні його до 300 °С. [35, 36].

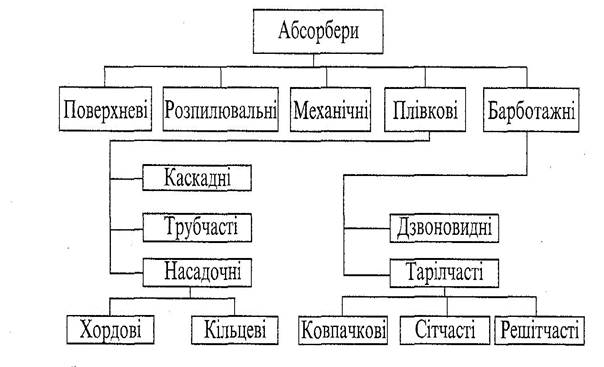

3.2 Характеристика процесів та обладнання для реалізації абсорбції

Абсорбція або вибіркове поглинання речовини різними абсорбентами використовується у переробному виробництві, коли із суміші газів необхідно вилучити певний компонент. При цьому, речовина з газу або пари переходить у рідину. Абсорбція особливо поширена при здійсненні сатураційних та сульфітаційних процесів.

До сатураційних процесів можна віднести очищення соку та сиропу від білкових компонентів. Так, при пропусканні через сік вуглекислого газу відбувається його поглинання з утворенням нерозчиненого вуглекислого кальцію. На поверхні часток цього осаду адсорбується певна кількість нецукрів, що містяться у розчині.

Сульфітація речовин (зокрема цукрового соку та сиропу), проводиться з метою знищення їх забарвлення. При цьому через сік або сироп пропускається сірчистий газ та у розчині утворюється сірчиста кислота, що є сильним відновлювачем. Сірчиста кислота перетворює органічні забарвлені речовини у знебарвлені сполуки. Процес сульфітації з наступною десульфітацією дає змогу запобігти бродінню фруктів та покращити умови їхнього зберігання.

Рис. 3.1. Класифікація основних типів абсорберів

Абсорбери за схемо

Читайте також:

- І.Передмова

- ПЕРЕДМОВА

- ПЕРЕДМОВА

- ПЕРЕДМОВА

- ПЕРЕДМОВА

- ПЕРЕДМОВА

- Передмова

- Передмова

- ПЕРЕДМОВА

- ПЕРЕДМОВА

- ПЕРЕДМОВА

- Передмова

| <== попередня сторінка | | | наступна сторінка ==> |

| Частина 2 «Тепломасообмінне обладнання для переробки та зберігання сільськогосподарської продукції». | | |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |