РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Характеристика зубчастих передач

Мета

Мета

Мета

Навчальна: ознайомитися ззагальними |спільні| відомостями про машини і деталі ,

вимоги до них, критерії роботоздатності; призначення передач і їх класифікацію.

Виховна : виховувати зацікавленість до техніки та майбутньої професії.

План лекції:

1 Загальні|спільні| відомості

2 Вимоги до машин і деталей

3 Критерії роботоздатності.

4 Характеристика механічних передач, їх класифікація.

5 Кінематичні і силові співвідношення в передачах

|становища|

1 Загальні|спільні| відомості

«Деталі машин» — наука про раціональні конструктивні форми, основи розрахунку і принципи вибору матеріалів деталей, що найбільш часто зустрічаються в машинах різного призначення.

В курсі «Деталі машин» розглядають|розглядують| деталі загального|спільного| призначення.

Курс «Деталі машин» заснований на технічному кресленні, теоретичній механіці, опорі матеріалів, технології металів і є|з'являється,являється| прикладною технічною дисципліною.

Будь-яка машина складається з окремих, непіддатливих розбиранню частин|часток| — деталей,кожна з яких виготовлена з|із| одного шматка матеріалу або з|із| декількох шматків різних або однакових матеріалів, сполучених|з'єднаних| нероз'ємно (зваркою|зварюванням|, клепанням|склепуванням|, склеюванням і т.п. ). Кожна машина складається з деталей, з'єднаних між собою рухомо|жваво,рухливо| або нерухомо|непорушно| і створюючи окремі

механізми. Механізмомназивають сукупність рухомих|жвавих,рухливих| одна відносно іншої деталей (ланок) і однієї (або декількох з'єднаних воєдино) нерухомо|непорушно| закріпленої деталі, причому певному руху однієї або декількох деталей відповідають певні рухи інших.

Машиною називають поєднання окремих механізмів, призначених для виконання роботи в процесі перетворення енергії або у виробничому процесі.

Залежно від характеру|вдачі| робочого процесу машини розділяють на чотири класи:

машини-двигуни, що перетворюють той або інший вид енергії (електричної, теплової і т. д.) в механічну роботу (електродвигуни, двигуни внутрішнього згорання|згоряння|, водяні і вітряні двигуни і т. п.);

машини-перетворювачі, що перетворюють механічну роботу на який-небудь інший вид енергії (електричні генератори, повітряні і гідравлічні насоси і ін. );

транспортні машини, що перетворюють роботу одержану|отримується| від двигуна, в механічну роботу переміщення мас або здійснення тяги для причіпних машин-знарядь (трактори|, автомобілі, локомотиви і ін.);

виробничі (технологічні) машини — машини-знаряддя, що використовують механічну роботу одержану|отримується| від двигуна для виконання виробничих (технологічних) процесів, пов'язаних із зміною властивостей, форми, розмірів і стану оброблюваного матеріалу (металообробні, деревообробні і ґрунтообробні машини, текстильні машини, машини харчової промисловості і т. п.).

Кожна виробнича машина складається з рухового, передавального і виконавчого механізмів.

Всі машини складаються з деталей, які об’єднуються в вузли.

Деталь - частина машини, що виготовлена без застосування збірних операцій (шпонка, болт, зубчасте колесо і ін.).

Вузол — сукупність деякого числа деталей, з'єднаних між собою і працюючих спільно (коробка передач, муфта, редуктор і ін.).

Деталі і вузли з|із| яких складаються машини, можуть бути розділені на дві групи:

— деталі загального|спільного| призначення (типові), загальні|спільні| для машин різних типів незалежно від їх призначення (наприклад, болти, гайки, осі, вали, підшипники);

— деталі спеціального призначення, характерні|вдача| тільки|лише| для якої-небудь певної групи машин (наприклад, поршні, шатуни, карданні вали, лопатки турбін).

Деталі загального|спільного| призначення ділять на наступні|такі| групи.

З'єднання|сполучення,сполуки| і з'єднувальні деталі, що служать для з'єднання|сполучення,сполуки| частин|часток| машини. У свою чергу з'єднання|сполучення,сполуки| можна розділити на нероз'ємні (з'єднання|сполучення,сполуки| зваркою|зварюванням|, клепкою і т. п.), і роз'ємні (з'єднання|сполучення,сполуки| гвинтами, клинами і т. п.).

Деталі передач обертального руху — зубчатих|зубчастих|, черв'ячних, фрикційних, ремінних, ланцюгових. Ці деталі входять в найбільш поширені вузли машин, передавальні механічну енергію від двигуна до виконавчого механізму технологічної машини.

Деталі, обслуговуючі передачі — вали, осі, муфти, підшипники.

Деталі передач, що обертаються, встановлюють на валах і осях, які спираються|обпираються| на підшипники, що закріплюються на станинах або інших частинах|частках| машин.

Муфти служать для з'єднання|сполучення,сполуки| валів між собою або з|із| деталями передач.

2 Вимоги до машин і деталей

Відповідно до сучасних тенденцій до більшості проектованих машин пред'являють наступні|слідуючі| загальні|спільні| вимоги:

•висока продуктивність;

•економічність;

•надійність і довговічність;

•зручність і безпека обслуговування;

•транспортабельність;

•технологічність.

При розрахунках, конструюванні і виготовленні машин повинні строго|суворо| дотримуватися стандарти: державні (ДСТУ, ГОСТ), галузеві (ОСТи), підприємств (СТП|).

Стандарти в максимально можливому ступені|мірі| наближені до стандартів Міжнародної організації по стандартизації (ISO).

Застосування|вживання| в машині стандартних деталей і вузлів зменшує кількість типорозмірів|, забезпечує взаємозамінюваність, дозволяє швидко і дешево виготовляти нові машини, а в період експлуатації полегшує ремонт.

Критерії роботоздатності деталей машин

Роботоздатність деталей машин оцінюють поодинці або декільком критеріям, вибір яких обумовлений умовамироботи і характером|вдачею| можливого руйнування. Такими критеріями є|з'являються,являються|: міцність, жорсткість, зносостійкість, теплостійкість, вібростійкість.

Міцність.Найважливішим критерієм працездатності всіх деталей є|з'являється,являється| міцність, тобто здатність|здібність| деталі чинити опір руйнуванню або виникненню пластичних деформацій під дією прикладених до неї навантажень. Методи розрахунків на міцність вивчають в курсі опору матеріалів. У розрахунках на міцність велике значення має правильне визначення розрахункових навантажень і допустимих напружень. Підвищити міцність можна шляхом вибору раціональної форми поперечного перетину деталі, усунення концентраторів напружень, введення|вступу| поверхневого|поверхового,зверхнього| зміцнення.

Жорсткість.Жорсткістю називають здатність|здібність| деталі чинити опір зміні форми і розмірів під навантаженням.

Зносостійкість.Зносостійкістю називають властивість матеріалу чинити опір зношуванню. Під зношуванням розуміють процес руйнування і відділення|відокремлення| матеріалу з поверхні твердого тіла при терті, що виявляється в поступовій зміні розмірів або форми.

Знос (результат зношування) знижує міцність деталей, змінює|зраджує| характер|вдача| з`єднання|спряження|, збільшує зазори в рухомих|жвавих,рухливих| з'єднаннях|сполученнях,сполуках|, викликає|спричиняє| шум.

Теплостійкість.Теплостійкістю називають здатність|здібність| конструкції працювати в межах заданих температур протягом встановленого|установленого| терміну служби. Перегрів деталей під час роботи — явище шкідливе і небезпечне, оскільки|тому що| при цьому знижується їх міцність, погіршуються властивості змащувального|мастильного| матеріалу, а зменшення зазорів в рухомих|жвавих,рухливих| з'єднаннях|сполученнях,сполуках| приводить|призводить,наводить| до заклинювання і поломки. Для забезпечення нормального теплового режиму роботи проводять теплові розрахунки.

Вібростійкість.Вібрації знижують якість роботи машин, збільшують шум, викликають|спричиняють| додаткові напруження в деталях. Особливо небезпечні резонансні коливання.

4 Характеристика механічних передач, їх класифікація.

Механічними передачами, надалі просто передачами, називають механізми, передавальні енергію двигуна виконавчому органу машини.

Передаючи механічну енергію, передачі одночасно можуть виконувати одну або декілька з|із| наступних|слідуючих| функцій:

а) знижувати (або підвищувати) частоту обертання, відповідно підвищуючи (або знижуючи) обертаючий момент;

б) перетворювати один вид руху в іншій (обертальний в поступальний, рівномірний в переривистий|переривчасте| і т.д. );

в) регулювати частоту обертання робочого органу машини;

г) реверсувати рух (прямий і зворотний хід);

д) розподіляти енергію двигуна між декількома виконавчими органами машини.

Класифікація передач.Залежно від принципу дії всі механічні передачі ділять на дві групи:

1) передачі зачепленням— зубчасті, черв'ячні, ланцюгові;

2) передачі тертям— фрикційні, ремінні. Передачі тертям мають підвищену зношуваність робочих поверхонь, оскільки|тому що| в них неминуче прослизання однієї ланки відносно іншого.

Залежно від способу з'єднання|сполучення,сполуки| провідної і відомої ланок розрізняють:

а) передачі безпосереднього контакту— зубчаті|зубчасті|, черв'ячні, фрикційні;

б) передачі гнучким зв'язком— ланцюгові, ремінні. Передачі гнучким зв'язком допускають значні відстані між провідним і відомим валами.

Кожна із згаданих вище передач має свої характерні|вдача| особливості і свою область застосування|вживання|. Вибір передачі визначається величинами передавальної потужності, швидкостей, передаточним числом, відстанню між осями валів, а також габаритами і масою передавального механізму.

Передачі виконують як з|із| постійним, так і із|із| змінним передаточним числом. Зміна передаточного числа може бути ступінчастою|східчастою| або безступінчатою. Ступінчасте|східчасте| регулювання передаточного числа здійснюється за допомогою набору зубчатих|зубчастих| коліс або ремінних передач із|із| ступінчастими|східчастими| шківами, безступінчате — за допомогою фрикційних або ланцюгових варіаторів.

5 Кінематичні і силові співвідношення в передачах.

Передачі характеризуються передаточним відношенням|ставленням|.

Передатне відношення – це відношення кутової швидкості (частоти обертання) ведучої ланки до кутової швидкості (частоти обертання) веденої ланки:

де  і

і  — кутові швидкості ведучої та веденої ланок, рад/ с;

— кутові швидкості ведучої та веденої ланок, рад/ с;

n1 і п2 — частота обертання валів, хв-1;

D1 і D2 — діаметри відповідно ведучої та веденої ланок.

Механізми з|із| передаточним відношенням|ставленням| більше одиниці — редуктори,вони призначені для зниження кутової швидкості на виході з механізму в порівнянні з вхідною; механізми з|із| передаточним відношенням|ставленням| меншим одиниці — мультиплікатори, призначені для підвищення швидкості.

Передатне відношення механізмів може бути постійним, змінне ступінчасте (коробки передач або швидкостей) і змінне плавно (варіатори).

Якщо N1 — потужність на ведучому валу передачі, N2 — потужність на веденому валу, то внаслідок неминучих втрат завжди N1 > N2.Відношення|ставлення| потужності на веденому валу до потужності на ведучому валу називається механічним коефіцієнтом корисної дії (ККД) і позначається|значиться| η:

Механічний ККД передач знаходиться|перебуває| в межах від 0,25 до 0,98.

Потужність при обертовому русі

де  — обертальний момент;

— обертальний момент;

ω — кутова швидкість.

У складних передачах, складених з|із| декількох окремих передач, загальне|спільне| передатне число визначається як добуток передатних чисел кожної з передач (кожної ступені|рівня|):

З|із| теоретичної механіки відомо, що загальний|спільний|r ККД складної передачі (при послідовному з'єднанні|сполученні,сполуці| ступенів|рівнів|) визначається за формулою:

Домашнє завдання:

1Вивчити[І] § 102–106.

Контрольні запитання

1 Що називають машиною ?

2 Що називають деталлю?

3 Що називають вузлом?

4 Які вимоги до машин і деталей?

5 Які критерії роботоздатності деталей машин?

6 Що називається передаточним відношенням?

7 Як передатне відношення редуктора відрізняється від передатного відношення мультиплікатора?

ЛЕКЦІЯ №16 - МЕХАНІЗМИ ПОСТУПАЛЬНОГО І ПЕРЕРИВЧАСТОГО РУХУ. МЕХАНІЗМИ ПЕРЕДАЧІ ОБЕРТОВО РУХУ. ФРИКЦІЙНІ ПЕРЕДАЧІ(2 години)

Навчальна: ознайомитися ззагальними |спільні| відомостями про призначення, будову та застосування механізмів поступального та переривчастого рухів ; механізми передачі обертового руху; фрикційні передачі.

Виховна : виховувати зацікавленість до техніки та майбутньої професії.

План лекції:

1Основні відомості про механізми поступального та переривчастого рухів: кривошипно - шатунного, кулачкового, храпового та мальтійського механізмів,

2 Механізми передачі обертового руху: фрикційні передачі, основні відомості; відомості про варіатори.

1 Основні відомості про механізми поступального та переривчастого рухів

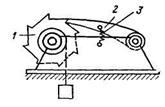

1.1 Кривошипно – шатунний механізм

В сучасних приладах і машинах широко використовуються важільні механізми і в першу чергукривошипно – шатунні механізми, які складаються із стійки 1 кривошипа 2, шатуна 3 та повзуна, який рухається в напрямних 5.

Кривошипно – шатунний механізм призначений для перетворення обертового руху кривошипа в зворотно – поступний прямолінійний рух повзуна. І навпаки, коли ведучою ланкою є повзун, зворотно – поступний прямолінійний рух повзуна перетворюється в обертовий рух кривошипа та пов’язаного з ним вала.

|

Кривошипно – шатунний механізм має широке застосування в поршневих двигунах, компресорах, пресах, насосах і т.п.

Якщо пряма xx, по якій рухається центр шарніра, проходить через вісь обертання кривошипа О, то механізм називається центральним. Якщо ця пряма не проходить через точку О, то в цьому випадку механізм називають дезаксіальним або нецентральним.

1.2 Кулачкові механізми

Кулачкові механізми використовують в тих випадках, коли переміщення, швидкість та прискорення веденої ланки повинні змінюватися по заздалегідь заданому закону, зокрема, коли ведена ланка повинна періодично зупинятися при безперервному русі ведучої ланки.

Частіше всього кулачковий механізм складається з трьох ланок: кулачок 1, штовхач 2 та стійка 3. Може бути кулачковий механізм, який має ще четверту ланку – ролик.

Кулачкові механізми поділяються на плоскі та просторові.

Плоскиминазиваються такі кулачкові механізми, у яких кулачок та штовхач переміщуються в одній або паралельних площинах; просторовими – такі, у яких кулачок та штовхач переміщуються в непаралельних площинах.

Для збільшення зносостійкості кулачки виготовляють із високоякісної сталі та з робочою поверхнею, яка має високу твердість. З метою зменшення тертя та зносу на штовхачі встановлюють ролик, який обертається на осі і котиться без ковзання по робочій поверхні кулачка.

Для збільшення зносостійкості кулачки виготовляють із високоякісної сталі та з робочою поверхнею, яка має високу твердість. З метою зменшення тертя та зносу на штовхачі встановлюють ролик, який обертається на осі і котиться без ковзання по робочій поверхні кулачка.

|

Плоский кулачковий механізм Просторовий кулачковий механізм механізм

Крім зносу ланок недоліком кулачкових механізмів є необхідність забезпечення постійного (замикання) дотикання між ланками. В процесі роботи кулачкового механізму можуть виникати великі зусилля, головним чином інерційні, які направлені на відривання робочої поверхні штовхача від кулачка. Для сприйняття цих зусиль застосовується геометричне (кінематичне), або силове замикання кінематичної ланки.

До недоліків кулачкових механізмів треба віднести велику складність виготовлення профіля кулачка, до якого пред’являються вимоги високої точності.

1.3 Храпові механізми

Переривчастий рух в один бік частіше всього здійснюється за допомогою храпових та мальтійських механізмів.

Храпові механізми застосовують для здійснення руху подачі інструменту та оброблювального матеріалу в різних верстатах. Крім того, їх часто використовують в якості гальмівних пристроїв, які упереджують зворотній хід. Наприклад, храповий механізм в вантажопід’ємниих лебідках упереджує падіння піднятого вантажу.

|

Храпові механізми поділяються на два основні класи:

1 Механізми, в яких храповик затримується собачкою тільки в одному напрямку, а в іншому може рухатися і припіднімати собачку. До цього класу відносяться механізми, які мають храповики з гострими зубцями.

2 Механізми, в яких храповик гальмується в двох напрямках. До цього класу відносяться механізми, які мають храповики з симетричними зубцями. Дія такого храповика відповідає роботі двох протилежно діючих храпових механізмів.

Широке розповсюдження отримали фрикційні храпові механізми. Їх можна розглядати як зубчасті з нескінченно малим кроком. Центр кулачка О1 і центр дуги, по якій він викреслений, не співпадають, тому гальмування відбувається тільки при обертанні ланки 1 в одному напрямку.

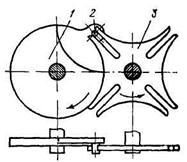

1.4 Мальтійські механізми

Мальтійські механізми застосовуються для перетворення безперервного обертання ведучої ланки 1 в переривчастий рух веденої ланки 3. Палець 2, який закріплений на ведучій ланці1, послідовно входить в прорізи веденої ланки (хреста 3). На малюнку зображений момент початку руху хреста 3. Палець 2 знаходиться в початку прорізу. При обертанні ланки 1 за годинниковою стрілкою палець входить в середину прорізу, наближаючись до осі обертання хреста, а потім починає віддалятися від осі і виходить із прорізу. Поки палець переміщується по прорізу, хрест повертається, а після виходу із прорізу хрест зупиняється. Палець, продовжуючи обертатися, через деякий час входить в слідуючий проріз хреста, і рух хреста знову повторюється.

|

Якщо хрест має чотири прорізи, то при одному повному оберті пальця хрест повертається на чверть оберту. Щоб хрест під час зупинки не повертався самостійно, поверхня між його прорізами виконується ввігнутою., а поверхня ведучого диску – опуклою.

Мальтійські механізми виготовляють з трьома, чотирма, п’яти , шести і восьми прорізами, що відповідає  обертам веденої ланки за один повний оберт ведучої ланки.

обертам веденої ланки за один повний оберт ведучої ланки.

2 Фрикційні передачі

2.1 Загальні|спільні| відомості

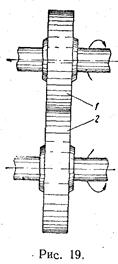

Фрикційна передача складається з двох гладких котків — ведучого | 1 і веденого 2 (мал. 19). Котки притиснуті один до одного.

Тому при обертанні головного котка між ним і веденим котком виникає сила тертя, що примушує|заставляє| відомий коток обертатися.

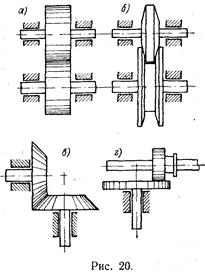

Залежно від призначення передачі і відносного розташування геометричних осей катків фрикційні передачі розділяються на такі основні типи (мал. 20).

Між паралельними валами:

а) з|із| постійним (Про постійне передатне число можна говорити тільки|лише| умовно, тому, що|тому що| у фрикційній передачі має місце взаємне прослизання котків), зі змінним за величиною передатним числом:

— з|із| циліндричними котками (мал. 20, а);

— з|із| клиновими котками (мал. 20, б)

Між валами з|із| осями, що перетинаються:

а) з|із| постійним передатним числом:

— з|із| конічними котками (мал. 20, в);

б) зі|із| змінним передатним числом:

— лобова передача (мал. 20, г).

Переваги фрикційних передач: простота конструкції; без ударність, плавність, безшумність роботи (за умови незначного зносу робочих тіл — катків); можливість|спроможність| здійснення передач з|із| плавною (безступінчастою) зміною передаточного числа; можливість|спроможність| прослизання фрикційних катків при перевантаженнях, що оберігає|запобігає| деталі механізму, що приводиться|призводиться,наводиться| в рух, від поломок.

Недоліки|нестачі| фрикційних передач: обмежена величина передавальної потужності (для циліндричної фрикційної передачі звичайно до 10 кВт); велике навантаження на вали і опори валів; непостійність|незмінність| передавального числа із-за змінної величини взаємного прослизання котків, інтенсивність якого залежить від навантаження передачі; підвищений знос котків, унаслідок|внаслідок| якого передача починає|розпочинає,зачинає| працювати із|із| значним шумом; порівняно низький коефіцієнт корисної дії (для передач звичайного|звичного| типа η = 0, 8—0, 9).

Фрикційні передачі можуть здійснюватися з|із| постійним або змінним в певному діапазоні передатним числом.

Фрикційні передачі з|із| постійними передатними числами застосовують переважно в приладах.

Матеріали фрикційних котків повинні мати наступні|слідуючі| характеристики:

— зносостійкість і поверхневу|поверхову,зверхню| міцність;

— можливо більший коефіцієнт тертя (чим більший коефіцієнт тертя, тим менше необхідна сила притиснення).

Матеріали, що використовуються для виготовлення катків:

1 Загартована сталь по загартованій сталі. Передачі працюють частіше в маслі|мастилі,олії|, рідше насухо. Передачі з|із| катками із|із| загартованої сталі мають малі розміри і

високий к. к. д.

2 Сталь (чавун) по пластмасі(текстоліту, фібрі). Передачі працюють без мастила|змащування|. Розміри передачі більші, ніж в першому випадку, а к. к. д. нижче.

3. Чавун по чавуну(або сталі).

В даний час|нині| порівняно рідко застосовують (для одного з катків) шкіру, дерево, гуму унаслідок|внаслідок| їх малої поверхневої|поверхової,зверхньої| міцності.

6.1.2 Циліндрові фрикційні передачі

Циліндрова фрикційна передача складається з двох циліндричних катків, закріплених на паралельних валах, що опираються|обпираються| на підшипники. Для можливості|спроможності| притиснення одного катка до іншого підшипники один з валів роблять|чинять| рухомим|жвавими,рухливими| .

Якщо відсутнє ковзання між ведучою та веденою ланками передавальне число передачі має наступний|слідуючий| вираз|вираження|:

Але|однак| при роботі фрикційної передачі завжди має місце ковзання, що виражається|виказується,висловлюється| в деякому зменшенні кутової швидкості веденого катка в порівнянні з ω2.

Величина ковзання залежить від конструкції передачі, навантаження і інших факторів.

Ковзання враховується коефіцієнтом

де  (

( ) і

) і  (

( ) — відповідно теоретична (без ковзання) і фактична кутова швидкість (частота обертання) веденого катка.

) — відповідно теоретична (без ковзання) і фактична кутова швидкість (частота обертання) веденого катка.

Враховуючи коефіцієнт  , отримуємо|отримуємо|:

, отримуємо|отримуємо|:

,

,  ,

,

Практично значення  можуть коливатися|вагатися| в межах від 0,005 до 0,05.

можуть коливатися|вагатися| в межах від 0,005 до 0,05.

Передаточне число у фрикційних передачах з|із| циліндровими катками і < 7.

2.1.3 Конічні фрикційні передачі

Конічна фрикційна передача складається з двох котків, що мають форму зрізаних конусів і закріплених на двох валах з|із| осями, що перетинаються.

Для забезпечення взаємного притиснення котків один з них закріплюють на валу наглухо, а інший виконують рухомим|жвавим,рухливим| уздовж|вздовж,уподовж| осі валу.

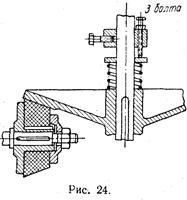

На мал. 24 показано одне з можливих конструктивних виконань конічної фрикційної передачі. Обід малого котка виготовлений з|із| текстоліту, великий коток — з|із| чавуну. Необхідне зусилля натиснення забезпечується циліндричною гвинтовою пружиною.

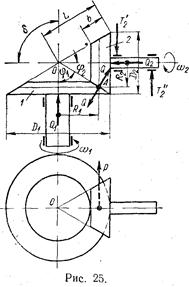

Передатне число фрикційної передачі (мал. 25) визначається за формуло:

Для найбільш поширених передач  .

.

Тоді

,

,

де φ1, φ2 — кути|роги,кутки| при вершинах конусів катків.

Передача працює з|із| мінімальним ковзанням, коли збігаються вершини конусів пов'язаних котків.

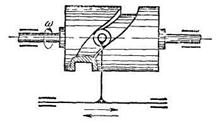

2.2 Фрикційні варіатори

Фрикційні передачі, що забезпечують безступінчасту зміну кутової швидкості веденого валу при постійній швидкості ведучого, називаються варіаторами.

Фрикційні варіатори набули широкого використання у верстатах, ковальсько-пресовому обладнанні і т.п.

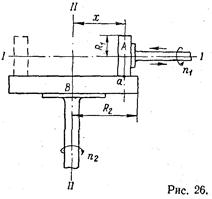

Прикладом|зразок| фрикційної передач з|із| безступінчастим змінним передатним числом є|розгледимо| лобова фрикційна передача (рис.26). Вона призначена для передачі обертання між валами з|із| осями які перетинаються і є|з'являється,являється| варіатором.

Диск А, обертаючись навколо|навкруг,довкола| своєї осі, притиснутий до торцевої (лобовий) поверхні диска В, приводить|призводить,наводить| диск У в обертальний рух навколо|навкруг,довкола| осі II—II. При переміщенні диска А уздовж|вздовж,уподовж| осі I—I змінюється відстань ч від осі II—II, внаслідок|внаслідок| чого змінюється також передаточне число.

Колова швидкість точки а диска А:

Колова швидкість точки а диска В:

Нехтуючи ковзанням, маємо

або  , звідки

, звідки

Якщо диск А перемістити за вісь II—II (у положення|становище|, зображене|змальоване| штриховою лінією), то ведений диск В обертатиметься в протилежному напрямку.

Зміна напрямку обертання веденого валу при незмінному напрямку|направленні| обертання ведучого валу називається реверсуванням.

Домашнє завдання:

1Вивчити[І] §116-120.

Контрольні запитання

1 Яке призначення кривошипно – шатунного механізму?

2 Яке призначення та принцип дії кулачкових механізмів?

3 Яке призначення та принцип дії храпових механізмів?

4 Яке призначення та принцип дії мальтійських механізмів?

5 Яке призначення та принцип дії фрикційних передач?

6 Як класифікують фрикційні передачі?

7 Перелічіть переваги фрикційних передач.

8 Перелічіть недоліки фрикційних передач.

9 Як визначається передатне відношення для різних видів фрикційних передач?

ЛЕКЦІЯ №17 – ЗУБЧАСТІ ПЕРЕДАЧІ (2години)

Навчальна: ознайомитися ззагальними |спільні| відомостями про зубчасті передачі.

Виховна : виховувати зацікавленість до техніки та майбутньої професії.

План лекції

1 Характеристика зубчастих передач.

2 Елементи теорії зубчастого зачеплення.

3 Прямозубі циліндричні передачі, косозубі та шевронні передачі,конічні

прямозубі передачі. Їх особливості та застосування.

4 Кінематичні та геометричні співвідношення в зубчастих передачах .

Найбільше поширені передачі в сучасному машинобудуванні — зубчасті передачі.

Основні їх переваги— високий ККД|, компактність, надійність роботи, простота експлуатації, постійність|незмінність| передавального відношення|ставлення|, великий діапазон передавальних потужностей (від тисячних доль до десятків тисяч кіловат).

До основних недоліків|нестач|зубчастих передач відносяться порівняльна складність їх виготовлення (необхідність в спеціальному обладнанні і інструментах), шум при неточному виготовленні і високих колових швидкостях.

Залежно від відносного положення|становища| геометричних осейведучого і веденого валів розрізняють:

1зубчасті передачі з|із| циліндровими колесами (використовуються при паралельних осях валів);

2 передачі з|із| конічними колесами (використовуються, коли вали перетинаються); 3 передачі з|із| гвинтовими (косозубі циліндричні) і гіпоїдними (конічні криволінійні) колесами, черв'ячні (коли осі валів перехрещуються в просторі).

За розташуванням зубцівциліндрові зубчасті колеса бувають: прямозубі|, косозубі| і шевронні.

Циліндрові зубчасті колеса можуть бути із|із| зовнішнім і внутрішнім зачепленнями.

Конічні колеса виготовляють з|із| прямими, косими і криволінійними зубцями.

По конструктивному оформленнюрозрізняють зубчасті передачі:

відкриті|відчинені|;;;; ;

закриті|зачинені|, тобто розміщені в спеціальному корпусі, захищені від проникнення пилу ззовні і забезпечені постійним змащуванням з|із| масляної|олійної| ванни корпусу (зануренням) або мастилом|змащуванням|, що поступає|надходить| на місця зачеплення зубців (змащування поливанням).

2 Елементи теорії зубчастого зачеплення

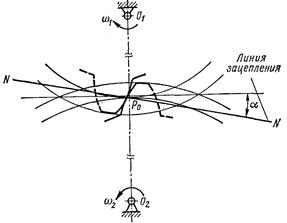

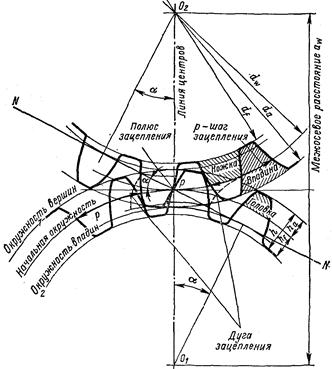

Криві, якими обкреслені профілі зубів, повинні забезпечувати постійність|незмінність| передаточного відношення|ставлення|. Для цього необхідно, щоб виконувався основний закон зачеплення: для збереження|зберігання| постійності|незмінності| передаточного відношення|ставлення| необхідно і достатньо, щоб нормаль NN до профілів в точці їх зіткнення завжди перетинала лінію центрів О1О2 в одній і тій же точці Р0, яка зветься полюсом зачеплення.

Ця точка ділить лінію центрів у відношенні|ставленні|, що дорівнює передаточному числу.

Основному закону зачеплення задовольняють безліч кривих, але|та| практично (за винятком спеціальних випадків) зубці профілюють по кривій, яку називають евольвентою.

4 Кінематичні та геометричні співвідношення в зубчастих передачах

4.1 Передаточне відношення в |ставлення| зубчастих передачах

Зубчасте колесо передачі з|із| меншим числом зубців (менше колесо) називається шестернею, а з|із| великим — колесом. При однаковому числі зубців зубчастих коліс передачі шестернею називається ведуче зубчасте колесо, а колесом — ведене.

Параметрам шестерні привласнюють індекс 1, а параметрам колеса 2.

Передатним числом зубчастої передачі називається відношення|ставлення| кількості зубців колеса z2 до кількості зубів шестерні z1:

Передаточне число може бути більше або дорівнювати одиниці.

Передатним відношенням|ставленням| зубчастої передачі називається відношення|ставленням| кутових швидкостей зубчастих коліс:

Знак плюс (+) указує|вказує| однаковий напрямок|направлення| кутових швидкостей; знак мінус (—) — протилежний напрямок|направлення|.

Чисельне значення відношення|ставлення| кутової швидкості шестерні до кутової швидкості колеса дорівнює передатному числу:

Передатні відношення послідовного ряду зубчастих коліс

У тому випадку, коли ведучий і ведений вали знаходяться|перебувають| на значній відстані один від одного, передача руху за допомогою тільки|лише| двох зубчастих коліс виявляється|опиняється| невигідною, тому, що |тому що| габарити передачі виходять великими.

Передачу з|із| необхідним передаточним відношенням|ставленням| і| здійснюють за допомогою декількох зубчастих|зубчастих| коліс, які насаджені на паралельні вали.

Передатне відношення|ставлення| першої пари:

другої пари:

третьої пари:

Загальне|спільне| передатне відношення|ставлення| послідовного ряду|лави,низки| зубчастих коліс з|із| проміжними колесами рівне відношенню|ставленню| числа зубців веденого колеса до зубів ведучого.

Проміжні колеса не змінюють|зраджують| загального|спільного| передатного відношення|ставлення|, але|та| впливають на напрямок|направлення| обертання веденого валу: при парному числі проміжних коліс напрямки|направлення| обертання ведучого і веденого коліс протилежні, при непарному — однакові.

Однією парою зубчастих коліс неможливо здійснити передачу з|із| великим передатним відношенням|ставленням| (звичайно umах| < 10). Для отримання|здобуття| великих передатних відношень застосовують багатоступінчасту передачу.

|

|

Загальне|спільне| передатне відношення|ставлення| багатоступінчастої передачі дорівнює добуткові передатних відношень всіх ступенів|рівнів|.

4.2 Геометрія стандартного евольвентного| зубчастого зачеплення та поняття про розрахунок геометричних параметрів прямозубої циліндричної передачі.

Коло, на якому відстань між однойменними сторонами двох сусідніх зубів дорівнює кроку зуборізного інструменту, називається ділильним, його діаметр позначається|значиться| d.

Ділильне коло вибирається як база для визначення основних розмірів зубчастого колеса.

Коловий крок зубчастого зачеплення р є відстань між однойменними сторонами двох сусідніх зубців колеса, виміряна по дузі ділильного кола.

З|із| визначення кроку виходить, що довжина ділильного кола рівна πd = pz.

Звідки діаметр ділильного кола:

Частка від ділення|поділки,розподілу,поділу| р/п називається модулем зубців і позначається|значиться| буквою|літерою| т:

Таким чином, модуль зубців т можна визначити як частину|частку| діаметру ділильного кола, що доводиться|припадає,приходиться| на один зуб колеса. Тому модуль називається іноді|інколи| діаметральним кроком.

Для уніфікації зуборізного інструменту і взаємозамінюваності зубчастих коліс значення модулів зубців треба вибирати з стандартного ряду|лава,низка| значень від 0, 05 до 100 мм.

Значення модулів зубів від 1 до 25 мм:

1-й ряд|лава,низка| (переважний): 1; 1, 25; 1, 5; 2; 2, 5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25;

2-й ряд|лава,низка|: 1, 125; 1, 375; 1, 75; 2, 25; 2, 75; 3, 5; 4, 5; 5, 5; 7; 9; 11; 14; 18; 22.

Коло da, що описане з|із| центру колеса і обмежує вершини його головок|голівок|, називається колом вершин.

Коло df, що описане з|із| центру колеса і обмежує його западини з боку тіла колеса, називається колом западин.

Висотою зуба hназивається радіальна відстань між колом виступів і колом западин.

Висота головки|голівки| зуба приймається рівною модулю: ha = m

Висота ніжки зуба приймається рівною 1, 25 модуля: hf =1,25m

Висота зуба: h = ha+ hf =2,25m

Різниця у висоті ніжки зуба одного колеса і висоті головки|голівки| зуба іншого необхідна для утворення радіального зазору: с = hf - ha = 0,25m

Діаметр кола виступів:

Діаметр кола западин:

Модуль зачеплення можна визначити, знаючи діаметр кола виступів:

Теоретична товщина зуба S і ширина западини SB по ділильному колу рівні між собою:

Проте|однак|, щоб створити боковий зазор, необхідний для нормальної роботи зубчастої пари, зуб робиться|чиниться| дещо тоншим, внаслідок чого він входить в западину вільно.

Міжцентрова (міжосьове) відстань двох зубчастих|зубчастих| коліс, що зчіплюються, визначається по формулі:

Домашнє завдання:

1Вивчити[І] §122-125,129-130.

Контрольні запитання

ЛЕКЦІЯ № 12 – ГВИНТОВІ ПЕРЕДАЧІ. ЧЕРВ’ЯЧНІ ПЕРЕДАЧІ(2години)

Читайте також:

- I. Загальна характеристика політичної та правової думки античної Греції.

- II. ВИРОБНИЧА ХАРАКТЕРИСТИКА ПРОФЕСІЇ

- II. Морфофункціональна характеристика відділів головного мозку

- Аварії на хімічно-небезпечних об’єктах та характеристика зон хімічного зараження.

- Автобіографія. Резюме. Характеристика. Рекомендаційний лист

- Автокореляційна характеристика системи

- Активний опір ліній електропередачі

- Амплітудно-частотна характеристика, смуга пропускання і загасання

- Аплікація як вид образотворчої діяльності дошкільнят, його характеристика.

- Архітектура СЕП та характеристика АРМ-1, АРМ-2, АРМ-3

- Афіксальні морфеми. Загальна характеристика

- БАГАТОКАНАЛЬНІ СИСТЕМИ ПЕРЕДАЧІ ІНФОРМАЦІЇ

| <== попередня сторінка | | | наступна сторінка ==> |

| Приклад 2 | | | Використання |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |