РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Лекції 7, 8, 9. Технологія первинної обробки деревини

План

1. Загальна характеристика.

2. Класифікація лісопильних рам.

3. Технічні характеристики лісопильних рам.

4. Технологія розпилювання колод на лісопильній рамі.

5. Продуктивність лісопильної рами.

6. Технологія розпилювання колод та брусів на круглопилкових верстатах.

7. Продуктивність круглопилкових верстатів.

8. Технологія розпилювання колод та брусів на стрічкопилкових верстатах.

9. Технологія розпилювання колод та брусів на фрезерно-брусувальних та фрезерно-пилкових верстатах.

10. Технологія поздовжнього розкроювання пиломатеріалів.

11. Технологія поперечного розкроювання пиломатеріалів.

12. Сортування та антисептична обробка пиломатеріалів.

13. Транспортування деревних відходів за допомогою пневматичних установок.

14. Використання відходів лісопильного виробництва.

Література [1, 2, 4, 5, 6, 7]

- Загальна характеристика

Найбільш розповсюдженими технологічними процесами первинної обробки деревини є наступні: розкроювання хвойної пиловочної сировини з брусуванням на обрізні пиломатеріали; розкроювання тонкомірної хвойної пиловочної сировини врозвал на обрізні пиломатеріали; розкроювання сировини хвойних та листяних порід врозвал на необрізні пиломатеріали.

У технологічних процесах розкроювання деревини на пиломатеріали розрізняють такі операції: поздовжнє розкроювання колод та брусів на дошки; поздовжнє розкроювання та обрізка дощок по ширині; поперечне розкроювання дощок по довжині (торцювання дощок).

Технологічні операції первинної обробки деревини виконують на спеціалізованих верстатах. Для поздовжнього розкроювання колод та брусів на дошки використовують лісопильні рами, круглопилкові, фрезернопилкові та стрічкопилкові верстати. Для поздовжнього розкроювання та обрізки дощок по ширині використовують двопилкові та багатопилкові обрізні або фрезерно-обрізні верстати. Для поперечного розкроювання дощок по довжині використовують однопилкові або багатопилкові торцювальні круглопилкові верстати.

Вибір верстатів для виконання окремих технологічних операцій обумовлений розмірами та якістю сировини, а також способом розпилювання та економічною доцільністю, наприклад, розпилювання тонкомірної деревини (14...22см) слід виконувати на вертикальних вузькопросвітних лісопильних рамах, багатопилкових круглопилкових, фрезерно-пилкових та фрезерно-брусувальних верстатах; середніх розмірів (24...48см) – на вертикальних, середньопросвітних лісопильних рамах, однопилкових круглопилкових та фрезерно-пилкових верстатах; крупномірного (50см та більше) – на вертикальних широкопросвітних лісопильних рамах, а також на стрічкопилкових верстатах.

Крім основного технологічного обладнання первинної обробки деревини використовують додаткове – візки для колод, роликові, ланцюгові поздовжні та поперечні, а також стрічкові конвеєри.

- Класифікація лісопильних рам

За розташуванням та напрямком руху пилок рами поділяють на горизонтальні та вертикальні.

У горизонтальної лісопильної рами тонке пилкове полотно натягнуто горизонтально і здійснює поступально-зворотній рух у горизонтальному напрямку. Ці рами застосовують для розпилювання кряжів твердих цінних порід деревини (дуба, бука, горіха). Розпилювання виконується, як правило, однією пилкою, тобто відбувається індивідуальне розпилювання деревини.

Вертикальні лісопильні рами класифікують по способу встановлення рами на стаціонарні та пересувні. Стаціонарні рами призначені для лісопильних підприємств та встановлюються на міцних бетонних фундаментах. Пересувні рами встановлюють на колісний хід, транспортують без демонтажу тракторами та автомашинами.

За висотою рами поділяють на двоповерхові та одноповерхові. Одноповерхові рами відносно невисокі, причому механізм приводу та пиляння у них розташований на одному поверсі. Двоповерхові рами більш важкі та потужніші. Основа станини, шатун, колінчастий вал та його привод розташовуються на першому поверсі, а пилкова рамка та механізм подачі колоди - на другому поверсі. Двоповерхові лісопильні рами більш продуктивніші.

За кількістю шатунів рами бувають одношатунні та двошатунні, причому двоповерхові рами - одношатунні, одноповерхові – двошатунні.

Рами можуть мати неперервну, однопоштовхову та двопоштовхову подачу колоди, а за кількістю подавальних вальців рами поділяють на чотири - та восьмивальцьові. Перші розпилюють колоди довжиною від 3м і більше, другі – від 1м і більше.

Виділяють рами першого та другого рядів. Рами першого ряду призначені для розпилювання круглих сортиментів, а другого ряду – для розпилювання брусів.

- Технічні характеристики лісопильних рам

До технічних показників лісопильної рами відносяться: тип рами, просвіт та висота ходу пилкової рамки, швидкість обертання вала за хвилину, потужність приводу, система механізму подачі, найбільша конструктивна величина подачі за один оберт вала, маса та габаритні розміри.

Просвіт пилкової рамки – це внутрішня відстань між вертикальними стійками пилкової рамки. Просвіт визначає найбільший діаметр колоди, яку можна розпилювати на рамі. За шириною просвіту лісопильні рами поділяють на вузькопросвітні (до 500мм), середньопросвітні (до 800мм) та широкопросвітні (до 1100мм).

Висота ходу пилкової рамки – це відстань, що проходить пилкова рамка зверху до низу за повний оберт колінчастого вала. Одноповерхові рами мають висоту ходу від 220мм до 410мм, двоповерхові - до 700мм.

Система механізму подачі характеризує спосіб просування колоди у процесі розпилювання. Є два види подачі та дві системи механізмів подачі: неперервна та поштовхова. Поштовхова подача поділяється на однопоштовхову та двопоштовхову. При неперервній подачі колода просувається в раму неперевно за час холостого та робочого ходу пилкової рамки; при однопоштовховій подачі – тільки за робочий або тільки за холостий хід; при двопоштовховій – один поштовх відбувається за робочий, а другий за холостий хід пилкової рамки.

Швидкість обертання колінчастого вала за хвилину обмежується величиною інерційних сил, що виникають при обертанні, та становить для широкопросвітних рам 260об/хв., для середньопросвітних – 350об/хв., для вузькопросвітних – 500об/хв.

Найбільша конструктивна величина подачі за один оберт вала (подача) – визначається станом пилок, потужністю приводу та якістю (шорсткістю) поверхні розпилювання. Для середньопросвітних рам з ходом рамки 600мм при розпилюванні колод хвойних порід діаметром 16см подача складає 40мм, а діаметром 32см – до 20мм.

- Технологія розпилювання колод на лісопильній рамі.

Лісоматеріал складують у штабелі з однієї або з двох сторін рейок. Частину матеріалу викладають на естакаду. При двосторонньому накочуванні колод на протилежній стороні облаштовують другу дерев’яну естакаду з колод та брусів (рис. 17).

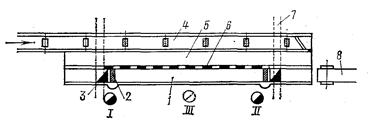

Рис. 17. Схема руху лісоматеріалів при розпилюванні на пилорамі ЛРВ – 1:

1 – естакади для колод, 2 – передній затискний візок, 3 – передній підтримуючий візок, 4 – рейки, 5 – задній підтримуючий візок, 6 – задній затискний візок, 7 – пилорама, 8 – місце складування тирси, 9 – естакада для дощок,

10 – естакада для брусів, 11 – естакада для обаполу

Колоду з естакади перекочують на подавальні передній підтримуючий та затискний візки і закріплюють так, щоб вісь колоди була паралельною до поздовжньої осі рейок та направлена до центру постава (рис. 18). За наявності у колоді метикової тріщини, необхідно її розташувати вертикально при розпилюванні колоди врозвал або горизонтально при розпилюванні з брусуванням (рис. 19).

Далі колоду закріплюють за допомогою затискних кліщів (рис. 20) та подають по рейках до вальців рами. Передній затискний візок перешкоджає повертанню колоди вздовж власної поздовжньої осі. Розтискування кліщів можливе тільки тоді, коли залишається не розпиляною третина колоди, але не більше 2м.

Рис. 18. Орієнтація колоди щодо центру постава перед розпилюванням

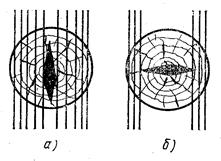

Рис. 19. Орієнтація колоди з метиковою тріщиною перед розпилюванням:

а – при розпилюванні врозвал; б – при розпилюванні з брусуванням

Рис. 20. Схема затиснення колоди за допомогою кліщів

Залежно від діаметра розпилюваної колоди та поставу пилок вибирають необхідну величину подачі (відповідно до таблиці подач). Відразу після виходу з лісопильної рами дошки потрапляють на задні підтримуючий та затискний візки. Після повного розпилювання колоди візки відкочують до естакад, де розтискають кліщі заднього затискного візка та розвантажують пиломатеріали по сортиментах: бруси складають по один бік, а обаполи та дошки окремо - по інший.

Для одержання обрізних дощок двокантні бруси пропускають повторно через пилораму в тому ж напрямку або після повороту поставу пилок на180° (у зворотному напрямку). Підтримуючі та затискні візки в цьому випадку потрібно переставити.

Рамники зобов’язані слідкувати за своєчасним прибиранням пиломатеріалів та відходів, не допускати накопичення тирси та кори на механізмах.

- Продуктивність лісопильної рами

Продуктивність лісопильної рами визначається кількістю розпиляної сировини за одиницю часу – за зміну, місяць, рік. Кількість розпиляної сировини може вимірюватися в метрах, кубічних метрах або кількістю колод.

Продуктивність рами в метрах розпиляної сировини за зміну:

, (14)

, (14)

де Δ – фактична подача за один оберт вала рами, мм; n - швидкість обертання вала рами, об/хв.; Т – тривалість зміни, хв.; К – коефіцієнт використання лісопильної рами.

Продуктивність рами за кількістю розпиляних колод:

, (15)

, (15)

де Lc – середня довжина однієї колоди без припуску по довжині на торцювання, м.

Продуктивність рами в кубічних метрах розпиляної сировини за зміну:

, (16)

, (16)

де q – об’єм однієї колоди, м3.

Продуктивність лісопильних рам залежить в основному від величини подачі Δ. Розрахункова технічна подача визначається з урахуванням діаметра колоди або висоти бруса, кількістю пилок у поставі, якістю розпилюваної поверхні, потужністю головного приводу та конструкцією механізму подачі рами. Розрахункові технічні (рекомендовані) подачі для кожного типу рам вказані в інструкціях.

Коефіцієнт використання лісопильної рами К показує, яку частину робочого часу рама функціонує з повним навантаженням, без простоювань. Він залежить від рівня механізації виробничих потоків, технічного стану обладнання, організації праці та кваліфікації обслуговуючого персоналу. Нормативні коефіцієнти використання рами: для механізованих виробництв – 0,86; для напівмеханізованих – 0,76.

- Технологія розпилювання колод та брусів на круглопилкових верстатах

Круглопилкові верстати поділяють на верстати для розпилювання колод та розпилювання брусів. Верстати для розпилювання колод можуть бути однопилковими, дво - та багатопилковими.

Однопилкові верстати призначені для розпилювання брусів, шпал та дощок. Вони відносяться до верстатів важкого типу, складаються з механізму різання та механізму подачі. Механізм різання складається з одного чи двох валів, на яких закріплені пилки. Крім того, сучасні верстати такого типу обладнані завантажувальними пристроями, які складаються з механізмів поштучної видачі колод до роликових транспортерів (рис. 21).

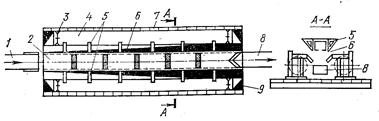

Рис. 21. Схема технологічної лінії обробки тонкомірної деревини:

1 – механізм поштучної видачі колод, 2 – транспортер подачі колод, 3 – пульт керування, 4 – брусувальний верстат, 5 – транспортер подачі брусів,

6 – багатопилковий верстат

Дво- та багатопилкові верстати призначені для розпилювання тонкомірних колод. Крім того, багатопилкові верстати призначені також для поздовжнього розпилювання брусів та сегментів. Пилки механізму різання цих верстатів комплектують у вигляді рухомих та нерухомих блоків на одному суцільному валу.

Технологічні особливості розпилювання колод та брусів полягають у такому. За допомогою пульта керування колоду завантажують на роликовий транспортер. Коли диски пилок наберуть повну частоту обертання, колоду подають до верстата транспортером. Відбувається розпилювання колоди на бруси та обаполи, які відкладають для подальшої обробки. За допомогою роликових транспортерів брус подається до багатопилкового верстата, де після розпилювання одержують тонкі дощечки.

- Продуктивність круглопилкових верстатів

Круглопилкові верстати мають значну продуктивність, яку визначають залежно від конструкції подаючих механізмів.

Продуктивність круглопилкових верстатів з подачею за допомогою транспортерів визначають за формулою

, (17)

, (17)

де Т – тривалість зміни, год.; n – кількість різань, що виконуються на верстаті за годину; nк – середня кількість різань у колоді; К – коефіцієнт використання верстата; q – середній об’єм колоди, м3.

Продуктивність круглопилкових верстатів з вальцьовою подачею:

, (18)

, (18)

де и – швидкість подачі, м/хв.; Т – тривалість зміни, хв.; К – коефіцієнт використання верстата.

- Технологія розпилювання колод та брусів на стрічкопилкових верстатах.

Стрічкопилкові верстати призначені для розпилювання крупномірних колод на брус, обрізну та необрізну дошки. Основною перевагою стрічкопилкових верстатів (порівняно з лісопильними рамами та круглопилковими верстатами) є висока продуктивність та малі відходи деревини у тирсу. Стрічкопилкові верстати поділяють на горизонтальні (ручні та автоматичні) та вертикальні.

Стрічкопилковою установкою керує одна людина за допомогою центрального пульта (рис. 22). Спочатку вмикаються механізми, які подають колоду на візок, потім механізми візка, які забезпечують встановлення та закріплення колоди. Після чого вмикають привод візка для подачі колоди на розпилювання. Після розпилювання колоди візок повертають у попереднє положення. Далі вмикають механізми, які пересовують колоду на товщину відпиляної частини, і цикл повторюється.

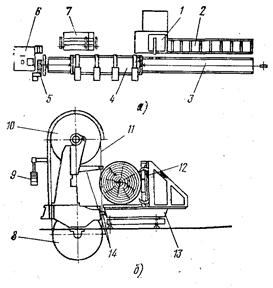

Рис. 22. Схема стрічкопилкової установки для розпилювання колод:

а – план розташування обладнання; б – схема стрічкопилкового верстата; 1 – вертикальний стрічкопилковий верстат, 2 – роликовий конвеєр, 3 – рейкова колія, 4 – візок, 5 – привод візка, 6 – поміст з пультом керування, 7 – пристрій для накопичення поштучної видачі та накочування колод на візок, 8 – нижній шків,

9 – натяжний механізм, 10 – верхній шків, 11 – пилкова стрічка,

12 – пересувні стійки з захватами, 13 – пересувна рама візка,

14 – направляючі пилкової стрічки

Таблиця 1.

Варіанти використання стрічкопилкових та багатопилкових верстатів

| I. Отримують обрізні пиломатеріали при діаметрі колод до 360 мм. | |

| 1. На стрічкопилковому верстаті виконують два розпилювання колоди з двох протилежних сторін та одержують двокантний брус. |

|

| 2. Двокантний брус на круглопилковому верстаті розпилюють на обрізні пиломатеріали певної товщини. |

|

| IІ. Отримують обрізні пиломатеріали при діаметрі колод до 900 мм. | |

| 1. На стрічкопилковому верстаті розпилюють колоду на необрізні дошки певної товщини. |

|

| 2. Необрізну дошку розпилюють на круглопилковому багатопилковому верстаті для отримання пиломатеріалу певної товщини (тарна дощечка). |

|

Важливим параметром стрічкопилкових верстатів є діаметр шківів, оскільки від них залежить найбільший діаметр розпилюваних колод, товщина та ширина пилки та потужність верстата. Збільшення товщини та ширини пилки дозволяє збільшити швидкість подачі та зберегти стійке положення пилки протягом розпилювання. На стрічкопилкових верстатах можна розпилювати колоди діаметром до 1,5...2м. Товщина стрічкових пилок не перевищує 0,001 діаметра шківа, а ширина 350...400мм.

Продуктивність стрічкопилкового верстата залежить від діаметра розпилюваних колод, кількості різань та визначається як для круглопилкового верстата з вальцьовою подачею за формулою (19).

- Технологія розпилювання колод та брусів на фрезерно-брусувальних та фрезерно-пилкових верстатах.

За цією технологією одночасно із колоди одержують пиломатеріали та технологічну тріску. Це дозволяє досягнути до 80...82% корисного використання об’єму сировини та підвищити продуктивність праці. Технологія реалізується на основі використання фрезерно-брусувальних та фрезерно-пилкових верстатів.

Фрезерно-брусувальні верстати застосовують для формування шляхом фрезерування двокантних та чотирикантних брусів, які потім розпилюють на пиломатеріали за допомогою круглопилкових або стрічкопилкових верстатів. Бокова зона колод перетворюється в технологічну тріску. Крім того, фрезерно- брусувальні верстати можуть бути обладнані додатково до фрезерних головок ще круглими пилками, що дає можливість одержати із бокових зон колоди додатково 2-4 дошки. Такі верстати називаються фрезерно-пилковими.

Найбільш високий ступінь об’єднання операцій із формування поперечного перерізу пиломатеріалів забезпечують фрезерно-пилкові верстати. При роботі на фрезерно-пилкових ферстатах колоди шляхом фрезерування спочатку перетворюють у фасонний брус, а потім розкроюють на пиломатеріали. Фрезерно-пилковий верстат виконує функцію чотирьох верстатів: лісопильних рам першого та другого рядів, обрізного верстата та рубальної машини.

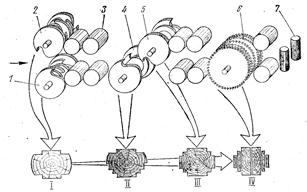

Рис. 23. Принципова схема роботи фрезерно-пилкового верстата:

1 – нижня головка вузла первинного фрезерування, 2 – верхня головка вузла первинного фрезерування; 3, 7 – подаючі вальці, 4 – нижня головка вузла вторинного фрезерування, 5 – верхня головка вузла вторинного фрезерування, 6 – пилковий вузол

Принципова технологічна схема роботи фрезерно-пилкового верстата зображена на рис. 23. Колода за допомогою конвеєрного пристрою подається у вузол первинного фрезерування. Тут формується двокантний брус (І), причому верхня та нижня поверхні бруса мають ступінчастий профіль. До вузла первинного фрезерування входять дві горизонтальні головки 1 та 2, що розташовані одна над другою у вертикальній площині. Положення нижньої фрезерної головки 1 постійне, а верхня головка 2 закріплюється на рухомому супорті, розташування якого по висоті може змінюватися залежно від діаметра колоди.

Бокові поверхні колоди оброблюють другою парою фрезерних головок 4, 5. При цьому кінцево формується ступінчастий брус та зачищаються поверхні, що були сформовані першою парою фрезерних головок (ІІ, ІІІ). Верхня головка 5 вузла вторинного фрезерування встановлена по відношенню до нижньої головки 4 зі зміщенням по горизонталі на 5мм. Фрезерні головки набирають із різних за конструкцією та призначенням фрез. У середній частині головки встановлюють шестирізцеві фрези, що призначені для зачищування поверхонь бруса, а по краях головки – однорізцеві фрези, які аналогічні за конструкцією до першої пари фрезерних головок. Вони призначені для обробки бокових поверхонь колоди. Привод фрезерних головок здійснюють від індивідуальних електродвигунів через карданну передачу.

За вузлом вторинного фрезерування у верстаті встановлено пилковий вузол 6, що складається із набору круглих пилок, які закріплюють на валу. Пилки по заданому поставу набирають за допомогою шайб. За пилками встановлюють направляючі лінійки з віброгамівниками для підвищення стійкості пилок. Охолоджують пилки водою. У пилковому вузлі брус розпилюють на дошки (ІV).

Просування бруса у верстаті забезпечує система подаючих вальців 3, 7. Верхні вальці піднімаються та опускаються за допомогою гідроциліндрів. Швидкості подачі колод у верстат наступні: 24, 30, 36м/хв.

Вузли первинного та вторинного фрезерування, пилковий вузол, механізм подачі та система гідроциліндрів змонтовані на загальній зварній станині коробчатої форми. Пиломатеріали від верстата відводяться з використанням роликового конвеєра, а тріска та тирса – за допомогою пневмосистеми та стрічкового конвеєра.

Продуктивність цього типу верстатів (м3 за зміну) визначають за формулою 19

, (19)

, (19)

де Т – тривалість зміни, хв.; и – швидкість подачі, м/хв; L – середня довжина колоди, м; К – коефіцієнт використання верстата (К=0,70); q – середній об’єм колоди, м3.

- Технологія поздовжнього розкроювання пиломатеріалів

При розкроюванні необрізних дощок використовують одно -, дво – та багатопилкові верстати. Однопилкові обрізні верстати застосовують переважно для індивідуального розкроювання широких дощок на декілька вузьких. Двопилкові верстати призначені для обрізання кромок необрізних дощок, а багатопилкові – для обрізання обзольних кромок та розкроювання необрізних дощок по ширині на більш вузькі дошки та бруски. Необрізні пиломатеріали переробляють на обрізні також за допомогою фрезерно-обрізних верстатів.

На лісопильних підприємствах досить поширені двопилкові верстати, які ще називають обрізними. Ці верстати мають дві круглі пилки, причому одна з них встановлюється нерухомо (корінна), а друга має можливість осьового переміщення залежно від ширини обрізуваних дощок. Двопилкові обрізні верстати обладнані гідроприводом для переміщення рухомої пилки, мають вальцьову подачу, яка змінюється автоматично залежно від товщини обрізуваних дощок.

Двопилкові обрізні верстати розташовують за рамами або круглопилковими верстатами для розпилювання колод та брусів. Для приймання дощок (з поперечного ланцюгового конвеєра) обрізні верстати обладнують передверстатним столом (довжиною біля 6м), на якому встановлені неприводні ролики (рис. 24).

Рис. 24. Схема технологічної лінії поздовжнього розкроювання пиломатеріалів: 1 – одно -, дво – або багатопилковий верстат, 2 – пульт керування,

3 – передверстатний стіл, 4 – позаверстатний стіл

Технологічні операції поздовжнього розкроювання пиломатеріалів такі: обслуговуючий персонал знімає дошку з кронштейнів поперечного ланцюгового конвеєра (горбилі складують окремо); встановлюють дошку, орієнтуючись на корінну пилку; переводять рухому пилку (або пилки на багатопилковому верстаті) відповідно до ширини обрізання дошки; подають дошку до передніх вальців верстата. При виконанні цих операцій обслуговуючий персонал слідкує за правильністю обрізання дощок. Перш ніж переводити рухому пилку, необхідно оцінити якість, збіг, кривину дошки та у відповідності з цим задати потрібну ширину. При обрізанні дошка повинна лежати вузькою поверхнею доверху. Одночасно можна розпилювати тільки одну дошку, причому не коротшою 1,5м. При проходженні дошки через верстат її не можна підштовхувати та поправляти. Ширину дощок після обрізання періодично перевіряють шаблонами.

Продуктивність обрізних верстатів (штук дощок за зміну) визначають за формулою

, (20)

, (20)

де Т – тривалість зміни, хв.; и – швидкість подачі, м/хв; l – середня довжина дощок, м; Кр– коефіцієнт використання робочого часу (Кр=0,9...0,95); Км– коефіцієнт використання машинного часу верстата (залежить від рівня механізації подачі дощок в обрізний верстат та керування рухомою пилкою).

При рівномірній подачі дощок пропускна здатність обрізного верстата складає 10...12 дощок за хвилину.

- Технологія поперечного розкроювання пиломатеріалів

Для торцювання дощок використовують позиційні балансувальні верстати та прохідні торцювальні установки. Пилковий вал балансувальних верстатів встановлений на рухомій рамі, яка піднімається за допомогою гідропривода. Торцювання дощок відбувається у верхньому положенні пилки, тому верстати встановлюють під роликовими столами, на які подаються дошки.

Рис. 25. Схема організації позиційного торцювання з поздовжнім переміщенням відторцьованих дощок: 1 – торцювальний стіл, 2 – торцювальні верстати, 3 – люки, 4 – роликовий конвеєр, 5 – накопичувальний стіл, 6 – мірний брус, 7 – конвеєри для видалення відходів, 8 – стрічковий конвеєр; І, ІІ – місця торцювальників, ІІІ – місце контролера якості дощок

Технологія торцювання з поздовжнім переміщенням відторцьованих дощок така (рис. 25). Дошки торцюють на столі 1, який для полегшення поздовжнього переміщення дощок обладнаний неприводними роликами. По кінцях стола (під ним) встановлено два торцювальні верстати 2 з вертикальним переміщенням пилок. Відстань між верстатами 6...7м. Для видалення відходів біля верстатів обладнані люки 3. Дошки до столу подають за допомогою роликового конвеєра 4. Між цим конвеєром та торцювальним столом розташований накопичувальний стіл 5 для зберігання деякого запасу дощок на випадок нерівномірного їх надходження. Торцювальний стіл встановлено нижче роликового конвеєра на 75...100мм. Скидання дощок на торцювальний стіл та переміщення їх по столу виконують вручну.

Торцювальний стіл обладнано мірним брусом 6, на якому нанесені мітки, що відповідають стандартній довжині дощок, та встановлено рухомі упори. Притиснені кромками дошки, упори заходять у свої гнізда в середині бруса. Упор за межами відземкового кінця дошки залишається не притисненим. До нього і притискають дошку торцем для обрізання на стандартний розмір.

Для полегшення переміщення дощок після торцювання на стрічковий конвеєр 8 торцювальний стіл обладнують приводним роликом, який у неробочому стані розташовується нижче рівня неприводних роликів, що встановлені на столі. При підніманні цей ролик виступає над неприводними роликами та транспортує дошку вздовж стола.

При торцюванні з поперечним переміщенням відторцьованих дощок на стрічковий транспортер (рис. 26) скорочується час на видалення дощок з торцювального стола. За цією схемою відторцьовані дошки скидають через щілини 6 між кронштейнами 5 та столом 2 на стрічковий конвеєр 8, що подає їх на сортувальну площадку.

Рис. 26. Схема організації позиційного торцювання з поперечним переміщенням відторцьованих дощок: 1, 8 – стрічкові конвеєри, 2 – стіл, 3 – торцювальні верстати, 4 – торцювальні столи, 5 – кронштейн для дощок, 6 – щілини, 7 – мірний брус, 9 – люк для відходів

- Сортування та антисептична обробка пиломатеріалів

До виробничого процесу лісопиляння входить сортування пиломатеріалів. Сортування - це розподіл пиломатеріалів по групах. Пиломатеріали сортують за такими ознаками: порода, якість, розміри (товщина, ширина та довжина), ступінь обробки (обрізні та необрізні) та призначення. У процесі сортування спочатку контролюють якість пиломатеріалів та визначають до якої сортувальної групи відноситься кожна дошка. Потім дошки розподіляють по місцях, що відведені для кожної сортувальної групи.

Від сортування залежить подальше використання пиломатеріалів. Переробка недостатньо сортованих за якістю та розмірами пиломатеріалів призводить до зростання відходів. Крім того, зростають трудові затрати на переробку таких пиломатеріалів. Без сортування за розмірами та якістю неможливо врахувати вироблені пиломатеріали та визначити ефективність роботи лісопильного виробництва.

У лісопильному цеху контроль якості пиломатеріалів виконують на торцювальних або спеціальних столах. У такому випадку контролер не тільки вказує на місця торцювання дошки, а також визначає її сорт та призначення. Продуктивність одного контролера складає 6...7 дощок за хвилину. За великої продуктивності лісопильного цеху на сортувальній площадці працює декілька контролерів. Крім того, розроблені також засоби механізації операцій по контролю якості дощок – сортувальні конвеєри. Сортування пиломатеріалів на сортувальних конвеєрах може виконуватись при поздовжньому, поперечному та круговому переміщенні дощок.

Сортувальні конвеєри з поздовжнім переміщенням пиломатеріалів являють собою стрічкові або роликові конвеєри, по обидва боки яких вручну або механізованим способом укладають в пакети пиломатеріали. Сортувальні конвеєри з поздовжнім переміщення дощок застосовують в основному для сортування коротких пиломатеріалів та заготовок.

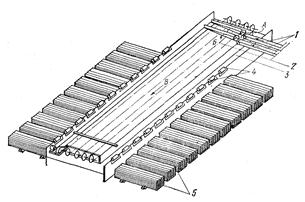

Рис. 27. Схема сортувального конвеєра з поперечним переміщенням пиломатеріалів: А – приймальна ділянка, Б – ділянка контролю якості, В – ділянка розкладання; 1 – стрічкові конвеєри, за допомогою яких дошки надходять із лісопильного цеху, 2 – поперечний ланцюговий конвеєр, 3 – сортувальний коридор, 4 – ролики на бар’єрах сортувальної площадки, 5 – пакети сортованих пиломатеріалів

Поширенішими на лісопильних підприємствах є сортувальні конвеєри з поперечним переміщенням пиломатеріалів (рис. 27), в яких для переміщення дощок використовують поперечні ланцюгові конвеєри. По довжині поперечного конвеєра розташовують декілька ділянок: приймальну, контролю якості та розкладальну. Інколи на сортувальному конвеєрі розташовують ділянку для торцювання усіх або частини дощок.

Технологія сортування пиломатеріалів з поперечним переміщенням дощок така. Пиломатеріали поздовжніми (стрічковими або роликовими) конвеєрами транспортують із лісопильного цеху та скидають на приймальній ділянці. Вздовж розкладальної ділянки перпендикулярно до її довжини укладають пакети сортованих пиломатеріалів. Дошки з поперечного конвеєра знімають та укладають в пакети вручну.

Довжина розкладальної ділянки сортувального конвеєра залежить від кількості груп, на які сортують пиломатеріали. Оскільки ширина пакета не перевищує, як правило, два метри, то сортувальні конвеєри з поперечним переміщенням дощок дозволяють сортувати пиломатеріали на велику кількість сортувальних груп. Пиломатеріали на цих конвеєрах сортують за ступенем обробки, розміром, сортом та призначенням. Нормальні умови для сортування пиломатеріалів забезпечуються при швидкості руху конвеєра на ділянці розкладання не більше 12...14м/хв.

Антисептична обробка передбачає нанесення на поверхню пиломатеріалів тонкого шару хімічної речовини, що захищає їх від ураження грибами плісняви та синюшності у період атмосферного сушіння або короткочасного зберігання протягом літнього періоду. Пиломатеріали антисептують не пізніше ніж через 24 години після виходу із лісопильного цеху. Антисептування пиломатеріалів здійснюють шляхом занурення у ванну з хімічним розчином поштучно або пакетно.

Установку для пакетного антисептування розташовують біля сортувального конвеєра. Пиломатеріали можна обробляти як у щільних пакетах, так і в пакетах з прокладками. Для завантаження пакетів в антисептичний розчин використовують крани, кран-балки або автонавантажувачі. Оброблений пакет протягом деякого часу встановлюють на естакаду для того, щоб залишки антисептичного розчину стікали через фільтр знову у ванну.

- Транспортування деревних відходів за допомогою пневматичних установок.

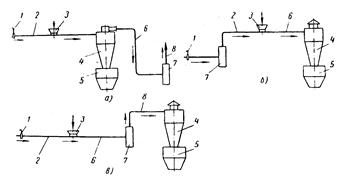

На деревообробних підприємствах для переміщення деревних сипучих відходів (трісок, стружки, тирси, деревного борошна) широко застосовують установки пневматичного транспорту, які забезпечують неперервне та автоматичне видалення деревних відходів безпосередньо від ріжучих інструментів деревооброблюваних верстатів по герметичних трубопроводах. Залежно від способу утворення повітряного потоку пневмотранспортні установки класифікують наступним чином: всмоктуючі (функціонують на основі розрідженого повітря); нагнітальні (функціонують на основі напірного повітря) та змішані (складаються із всмоктуючої та нагнітальної систем).

Принцип дії всмоктуючої пневмотранспортної установки (рис. 28,а) такий. Повітродувна машина (вентилятор) 7 через повітропровід 6 забирає повітря з циклону 4, підтримуючи у ньому тиск менший від атмосферного. Під дією цього тиску у всмоктуючому трубопроводі 2 утворюється повітряний потік, що транспортує сипучі деревні відходи від завантажувального пристрою 3 в циклон 4. У циклоні матеріал осаджується та попадає в герметичний бункер 5. Всмоктуючі установки застосовують для транспортування деревних сипучих відходів від одного або декількох приймальних пунктів в один.

Нагнітальні пневмотранспортні установки відрізняються від всмоктуючих тим, що тиск у повітропроводі вищий від атмосферного. На рис. 28,б зображено схему нагнітальної пневмотранспортної установки. Повітродувна машина 7 нагнітає повітря у повітропровід 2. Зі спеціального завантажувального пристрою 3 у повітропровід 2 надходить транспортуючий матеріал, який підхоплюється повітряним потоком та повітропроводом 6 транспортується в циклон 4. В циклоні матеріал осаджується і потрапляє в бункер 5, а повітря виходить в атмосферу через вихлопну трубу. Нагнітальні установки застосовують, як правило, для транспортування сипучих деревних відходів із одного пункту в один або декілька.

Найбільш поширені змішані пневмотранспортні установки (рис. 28,в). Гілка 1, 2, 3, 6 функціонує як всмоктуючи установка, а гілка від вентилятора до циклона (7, 8, 4, 5), як нагнітальна пневмотранспортна установка. Змішана пневмотранспортна установка може транспортувати сипучий матеріал із одного чи декількох пунктів в один або декілька пунктів.

Рис. 28. Пневмотранспортні установки: а – всмоктуюча, б – нагнітальна, в – змішана; 1 – шибер; 2, 6, 8 – трубопроводи, 3 – завантажувальний пристрій, 4 – циклон, 5 – бункер, 7 – повітродувна машина

- Використання відходів лісопильного виробництва.

Відходами лісопильного виробництва є та частина сировини, яка не потрапляє в основну продукцію. Величина відходів залежить від способів розпилювання колод, призначення та ступеня обрізки пиломатеріалів, товщини пилок та дотримання технології.

Від об’єму розпиляної деревної сировини відходить в горбилі 6..10%, в рейки – 10...15%, в кінці дощок 2...4%, в тирсу 10...12%, на вирізання бракованих частин 2...3%. При розкроюванні дощок на заготовки у розкрійних цехах одержують 7...10% тирси і 10...25% обрізків, у стругальних цехах 12...20% стружки.

Щоб зменшити собівартість основної продукції із деревини, необхідно прагнути зменшити відходи основного виробництва та максимально використати їх на виготовлення інших видів продукції: целюлози, паперу, картону, гліцерину, ацетону, лаків, оцтової кислоти, каніфолі, скипидару, деревного борошна, ДВП та ДСП.

У технологічних процесах більшості виробництв деревину подрібнюють до потрібних фракцій. Для цього відходи лісопиляння (горбилі, рейки та обрізки дощок) подрібнюють на технологічну тріску. Крупні відходи можна переробити на обапіл та дрібну пилопродукцію. М’які відходи (тирса та стружка) – добре поглинають рідини, крім того, у розмеленому вигляді їх можна використати у виробництві пластмас та лінолеуму. Кора може бути використана при виробництві органічних добрив або як наповнювач будівельного плитного матеріалу.

Досить поширена у світі технологія гранулювання деревних відходів. Гранула - це циліндр, що складається з розмеленої та спресованої деревини, розміром від 10...30мм в довжину та від 6...10мм у діаметрі. Технологічні операції виробництва гранул такі: подрібнення, сушіння, розмелювання, водопідготовка, пресування, охолодження, фасування та пакування.

Подрібнення деревної сировини виконують за допомогою дробарок до розмірів фракцій не більше 25х25х2мм. Потім подрібнену сировину висушують до вологості 10±2% та розмелюють за допомогою молоткових млинів до величини фракції не більше 4мм. Оскільки сировина з вологістю менше 8% погано пресується, то її необхідно зволожити за допомогою подачі води чи пари.

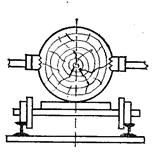

Пресування гранул – найголовніша операція. У цьому випадку використовують преси з круглими або плоскими матрицями (рис. 29), на які подається сировина примусово за допомогою шнеків.

а) б)

Рис. 29. Схеми гранулювань: а – з використанням круглої матриці, б – з використанням плоскої матриці; 1 – коток, 2 – матриця, 3 – гранули, 4 – ніж, 5 – подрібнена сировина, 6 – пресувальний канал

Пресування відбувається таким чином. Рухомі котки створюють контактні напруження зминання сировини на матриці та через отвори у ній протискують сировину, обрізуючи гранули ножами. Преси виготовляють із міцних матеріалів, а матриці та котки зі спеціальних загартованих стійких проти спрацювання сплавів. При пресуванні відбувається ущільнення деревної сировини у три рази, причому температура в робочій зоні досягає до 100°С. Чим вище зусилля пресування та вища температура сировини, тим якісніші гранули. При збільшенні температури пресування більше 120°С відбуваються необоротні процеси у сировині, що призводить до зниження якості гранул, тому важливо після пресування гранули охолоджувати. Варіанти фасування та пакування паливних гранул такі: у вільному вигляді – насипом, у спеціальних мішках від 500кг до 1200кг, дрібне фасування по 10...20кг.

Гранули використовують у теплоенергетиці, причому 2т гранул (3м3) відповідають 1м3 нафтопродуктів (10 000 квт/год).

Читайте також:

- Автомобільний комплект для спеціальної обробки військової техніки ДК-4К

- Алгоритм проведення санобробки при зараженні БЗ

- Аналіз умов технічної експлуатації територіально розподілених ПФС екстремальної комп’ютерно-інтегрованої системи керування технологічними процесами обробки даних

- Арт-терапiя як технологія збереження психічного здоров'я. Види арт-терапії.

- Бази даних як засіб зберігання й обробки інформації

- Базова технологія

- Більш детально про інвестиційну взаємодію в наступному Додатку до цієї Лекції.

- Біокомпозити та композиційні матеріали на основі відходів переробки деревини

- Біотехнологія

- Біотехнологія в медицині

- Біотехнологія і гібридизація соматичних клітин

- Біотехнологія одержання антибіотиків

| <== попередня сторінка | | | наступна сторінка ==> |

| Лекція 6. Продукція та сировина лісопильного виробництва | | |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |