РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

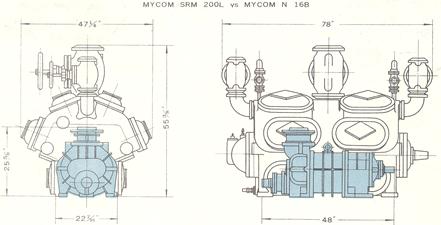

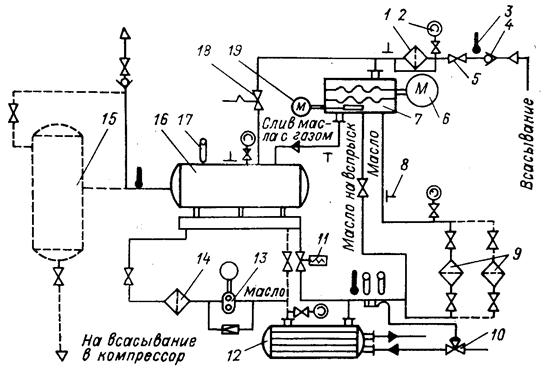

Техніко-економічна характеристика гвинтових компресорів.

ГМК використовують в області холодопродуктивності 15–4000 кВт при роботі на R717, R12, R22. Частота обертання ВЧ ротора становить за звичай від 30 до 200 с-1 в залежності від діаметра гвинтів.

Енергетична ефективність ГМК гвинтових компресорів при оптимальних умовах роботи знаходиться на рівні кращих поршневих, поступаючись останнім у випадку малої холодопродуктивності. Масогабаритні характеристики ГМК значно кращі показників поршневих. Перепад тисків між нагнітанням та всмоктуванням у них досягає 1,7-2,1 МПа.

В порівнянні з поршневими гвинтові компресори мають такі позитивні якості:

· висока надійність та великий моторесурс;

· значно більша швидкохідність, що забезпечує кращі масогабаритні характеристики;

· відсутність деталей, що здійснюють зворотно-поступальний рух та сил інерції, що при цьому виникають;

· обертові деталі динамічно повністю врівноважені, що виключає необхідність у масивних фундаментах;

· відсутність таких недовговічних деталей як клапани, кільця а також високо напружених деталей;

· стабільність енергетичних і об’ємних показників на протязі довгого часу;

· малі газодинамічні втрати;

· практично виключено гідроудар, можливість роботи на двофазних середовищах;

· можливість роботи без постійної присутності обслуговуючого персоналу.

Однак гвинтові компресори мають постійну геометричну ступінь стискання eг, а машини малої холодопродуктивності, крім того, – відносно великі зворотні витікання пари через щілини всередині компресора.

Важливою особливістю гвинтових компресорів є те, що в одноступеневому компресорі можна здійснити дво- та більше ступеневе стискання, пропустивши частину пари через проміжні теплообмінники.

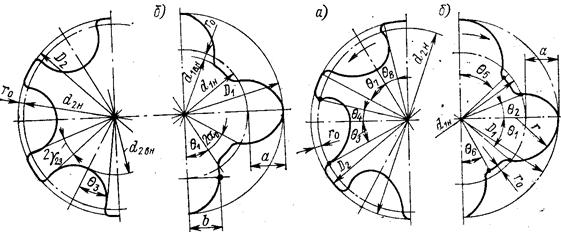

Основні конструктивні співвідношення гвинтів. Продуктивність компресора при інших рівних умовах залежить від об’єму впадин гвинтів. Теоретичний об’єм порожнин гвинтів визначається такими основними параметрами: числом зубів z, передаточним числом і=z2/z1; міжосьовою відстанню А; зовнішніми діаметрами гвинтів, довжиною гвинтів. Ці параметри визначають в основному теоретичну об’ємну продуктивність холодильної машини за один оберт ведучого гвинта, що представляє собою аналог об’ємної продуктивності за один робочий хід поршневого компресора. Деякий вплив на теоретичну об’ємну продуктивність спричиняє форма профілю зубів гвинтів.

Знаючи ці параметри можна отримати ряд похідних параметрів гвинтів, необхідних для конструювання гвинтів, корпусу тощо, а саме: діаметри початкових кіл d1н, d2н; хід гвинтової лінії; кут закручування гвинта, номінальні висоти головки та ніжки зубів тощо.

Гвинти є найбільш складною і точною деталлю компресора, вимагають для свого виготовлення спеціального інструменту, станків. Тому число типорозмірів гвинтів (з вказівкою діаметрів, довжин та інших основних та побіжних параметрів) обмежено і в спеціальній літературі можна знайти всі необхідні типові значення параметрів для вибраного типу гвинта.

Вимоги до зачеплення зубів гвинтів.Однією з умов можливості внутрішнього стискання газу в гвинтовому компресорі є відділення області всмоктування від області стискання. Для цього необхідно забезпечити герметичність в напрямку, нормальному до площини гвинтів – назвемо її поперечною. Крім того в самій області стискання, де проходить зменшення об’єму парних порожнин, необхідна їх взаємна ізоляція. Для цього крім поперечної повинна здійснюватися також повздовжня, інакше осьова герметизація.

Розрізняють теоретичний, номінальний та дійсний розмір профілів зубів. Теоретичний розмір профілю зубів – забезпечує їх беззазорне зчеплення при теоретичній відстані між осями гвинтів. Для забезпечення деяких зазорів між гвинтами, їх розміри дещо зменшують та проводять розсування осей – номінальні розміри. Дійсні розміри отримують в результаті виготовлення внаслідок технологічний похибок, вони регламентуються допусками на виготовлення.

Вимоги до теоретичного профілю зубів гвинтів витікають з умови забезпечення осьової та поперечної герметизації. Зуби гвинтів компресорів можуть бути різноманітної форми. Для різних ділянок профілю зубів використовуються декілька відомих аналітичних кривих: дуги кола; еліпс, евольвента тощо. В залежності від того, яка крива переважає в профілі зуба вони отримали назву: окружні чи кругові, циклоїдні, еліптичні та ін. Якщо через центр зуба провести радіальну пряму, то в залежності від симетричності зуба відносно неї вони будуть симетричними чи асиметричними. Якщо зуби розташовані з однієї сторони початкового кола, то вони називаються односторонніми, якщо з двох – двосторонніми. Найбільше поширення дістали профілі зубів для яких розроблено типорозмірні ряди: односторонні та двосторонні асиметричні; асиметричні та симетричні еліптичного профілю. Кожний з них має свої переваги та недоліки.

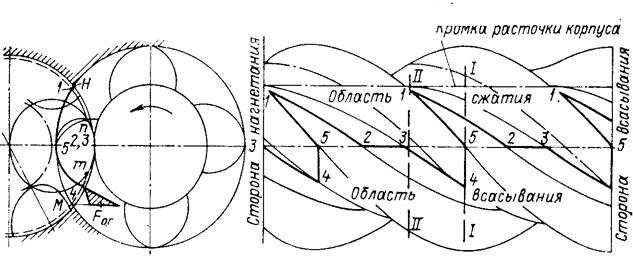

Робочі процеси гвинтового компресора. Процес всмоктування та перенесення. Заповнення свіжим зарядом робочої речовини парної порожнини гвинтів починається в той момент, коли край тилової частини профілю зубів суміститься з краєм вікна всмоктування. При заповненні об’єму парою виникає шум (хлопки), що супроводжується незворотними втратами. По мірі обертання гвинтів лінія контакту (рис.3) переміщається в сторону нагнітання, об’єм парної області збільшується.

Через щілини по лінії контакту між зубами проходять витікання пари із сусідніх порожнин, що йдуть попереду, викликаючи значну турбулізацію і створюючи опір направленому потокові свіжої речовини. Змішування витоків із свіжою парою супроводжується незворотними втратами, температура підвищується. Вона підвищується також внаслідок нагрівання від робочих поверхонь гвинтів та корпуса. На робочу речовину діють також відцентрові сили. Вони створюють градієнт тиску по висоті зубів, знижуючи в кінцевому стані середню густину пари в порожнині. Порожнина всмоктування подібна до тупикової труби. Під час заповнення її пара рухається з деякою швидкістю, а досягнувши кінця, різко зупиняється. Виникає ударна хвиля, яка переміщується в сторону всмоктування із швидкістю звуку. Тиск та густина пари за фронтом ударної хвилі вищі, ніж перед ним і тому процес наповнення продовжується, маса пари, що надійшла збільшується. Це явище називається газодинамічним наддувом і є позитивним. Після проходження порожнинами всмоктувального вікна у ВЧ гвинті відразу ж починається процес стискання, а у ВН починається процес перенесення. Перенесення робочої речовини на деякий кут попороту гвинта після закінчення всмоктування і до початку стискання, якщо не враховувати протікання пари, не змінює термодинамічного стану пари в порожнині. В дійсності, внаслідок протікання тиск та температура будуть зростати.

Процес стискання. В гвинтовому компресорі розрізняють: зовнішню та внутрішню степінь підвищення тиску та геометричну степінь стискання.

Зовнішня степінь підвищення тиску в компресорі дорівнює відношенню тиску в камері нагнітання до тиску в камері всмоктування  . При незмінних зовнішніх умовах роботи та сталому тепловому режимі роботи ХМ зовнішня степінь підвищення тисків не змінюється при зміні частоти обертання роторів. Внутрішня степінь підвищення тиску в компресорі дорівнює відношенню тиску в порожнинах в момент з’єднування її з вікном нагнітання до тиску в камері всмоктування

. При незмінних зовнішніх умовах роботи та сталому тепловому режимі роботи ХМ зовнішня степінь підвищення тисків не змінюється при зміні частоти обертання роторів. Внутрішня степінь підвищення тиску в компресорі дорівнює відношенню тиску в порожнинах в момент з’єднування її з вікном нагнітання до тиску в камері всмоктування  . Вважаючи процес політропним можна записати

. Вважаючи процес політропним можна записати

де Vп; Vк – об’єми парних порожнин в момент початку стискання та в момент сполучення з вікном нагнітання.

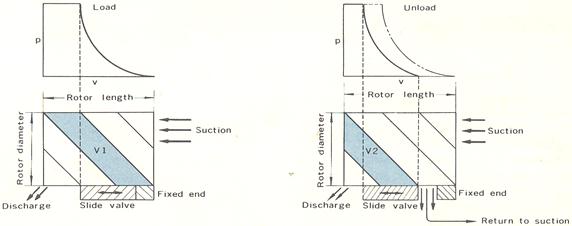

Геометричною степінню стискання називається відношення  . Це відношення є функцією тільки геометричних параметрів гвинтів, вікон всмоктування та нагнітання, а саме величин закладених в конструкцію компресора. В типорозмірному ряду ГМК компресорів прийнято чотири значення eг: для високотемпературних компресорів – 2,6 при pа£4; для бустер-компресорів – 3; для середньотемпературних компресорів – 4 при pа£8; для низькотемпературних компресорів – 5 при pа>8.

. Це відношення є функцією тільки геометричних параметрів гвинтів, вікон всмоктування та нагнітання, а саме величин закладених в конструкцію компресора. В типорозмірному ряду ГМК компресорів прийнято чотири значення eг: для високотемпературних компресорів – 2,6 при pа£4; для бустер-компресорів – 3; для середньотемпературних компресорів – 4 при pа£8; для низькотемпературних компресорів – 5 при pа>8.

Для гвинтових компресорів важливо, щоб виконувалася умова  , що забезпечує менші енергетичні втрати в робочому циклі компресора. В холодильних компресорах при зміні зовнішніх умов циклу ХМ змінюється зовнішня степінь підвищення тиску. Це призводить до зміни параметрів пари перетікання і, як наслідок, до зміни внутрішнього тиску стискання. Аналогічно впливає і зміна частоти обертання гвинтів.

, що забезпечує менші енергетичні втрати в робочому циклі компресора. В холодильних компресорах при зміні зовнішніх умов циклу ХМ змінюється зовнішня степінь підвищення тиску. Це призводить до зміни параметрів пари перетікання і, як наслідок, до зміни внутрішнього тиску стискання. Аналогічно впливає і зміна частоти обертання гвинтів.

Під час регулювання холодопродуктивності золотником його переміщення скорочує робочу довжину гвинтів, що викликає зменшення відношення об’ємів на початку та в кінці стискання – геометрична степінь стискання буде зменшуватися. Тиск внутрішнього стискання також зменшиться.

Відсутність нагнітальних клапанів у гвинтових компресорах підвищує надійність машин та знижує гідравлічні втрати на нагнітанні. Проте компресор внаслідок цього втрачає здатність саморегулюватися за тиском внутрішнього стискання, який не може більш менш строго слідувати за зміною тиску нагнітання, як це відбувається в поршневих компресорах. Покращенню слідування тиску внутрішнього стискання за зміною тиску в камері нагнітання допомагає наявність осьової негерметичності зчеплення гвинтів, однак при цьому зростають перетікання пари, що погіршує енергетичні показники.

Нагнітання. Нагнітання теоретично відбувається за постійного тиску, дещо більшого, ніж в камері нагнітання, на величину необхідну для подолання опору у вікні нагнітання. Дійсний процес протікає з пульсацією тиску і другими газодинамічними явищами.

Теоретична та дійсна продуктивності компресора. Необхідна дійсна продуктивність компресора визначається заданою холодопродуктивністю ХМ Q0, вибраним холодильним агентом та режимом роботи. Для вибору компресора розраховують теоретичну об’ємну продуктивність як і для поршневого компресора. Відмінність тільки у визначенні коефіцієнта подачі. Для гвинтового компресора теоретична об’ємна продуктивність може також визначатися за формулою

де Ки– коефіцієнт використання об’єму парної порожнини; W0 – повний об’єм парної порожнини; ni – частота обертання гвинта; zi – кількість зубів гвинта; Wп – об’єм парної порожнини в момент початку стискання. Значення Wп задаються в таблицях типорозмірних рядів. Задавшись значенням частоти обертання з останньої формули визначають Wп, за якою і підбирають необхідні параметри гвинтів в таблицях.

Класифікація протікань. Дійсна об’ємна продуктивність гвинтового компресора суттєво залежить від протікання пари через щілини, що залежить при рівних інших умовах від площі поперечного перетину щілин і опором парі, що в них рухається, а також рядом інших факторів.

Як і в будь-якій компресорній машині протікання поділяються на внутрішні та зовнішні. Зовнішні не спричиняють впливу на стан робочої речовини в компресорі. Внутрішні, навпаки, змінюють його параметри в робочому процесі, причому тим сильніше, чим більша їх відносна величина.

Внутрішні протікання умовно діляться на витікання та перетікання. Витікання – це протікання із області стискання та камери нагнітання в порожнини всмоктування. Перетікання – це протікання в парні порожнини компресора в процесі стискання в них пари після від’єднання їх від камери всмоктування. На коефіцієнт подачі компресора безпосередній вплив спричиняють витікання і побіжно, притому в меншій мірі, – перетікання.

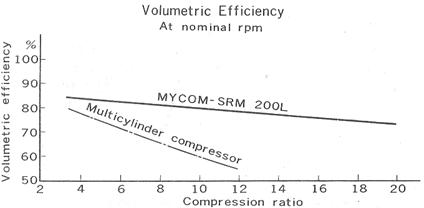

Коефіцієнт подачі гвинтового компресора. Коефіцієнт подачі гвинтового компресора має те саме формулювання, що й для поршневого. Існують формули для визначення коефіцієнта подачі, але під час розрахунків доцільніше скористатися експериментальними даними, які подаються у вигляді графіків або таблиць. Формули є не чим іншим, як узагальненням експериментальних даних. Вони в свою чергу враховують вплив різноманітних факторів на продуктивність компресора. Основними з них є:

· витікання робочої речовини через щілини в порожнину всмоктування;

· гідравлічний опір на всмоктуванні;

· підігрівання робочої речовини на всмоктуванні;

· термодинамічні властивості робочої речовини;

· відцентрові сили, що діють на робочу речовину;

· наявність защемлених об’ємів.

Вплив цих факторів аналогічний поршневому компресору.

Теоретична та дійсна індикаторні діаграми гвинтового компресора.

Теоретичний цикл роботи гвинтового компресора складається із ізобарних процесів всмоктування та нагнітання, що проходять з перемінною масою робочої речовини, та ізоентропного процесу стискання (все як в поршневому). На відміну від поршневого в гвинтовому компресорі відсутній мертвий простір, тому процес всмоктування умовно зображають починаючи з осі ординат.

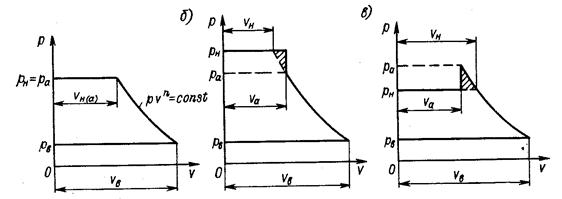

Із-за відсутності самодіючих клапанів на нагнітанні тиск внутрішнього стискання ра може, як відмічалося не співпадати з тиском рн, що знаходить відображення на характері протікання процесів нагнітання. Якщо ра<рн, то дотискання пари проходить в момент з’єднування парної порожнини з камерою нагнітання. Це явище носить назву позагеометричне стискання. Якщо ра>рн, то в момент з’єднування порожнин з камерою пара розшириться, а робота, витрачена на додаткове стискання, перетвориться у теплоту. Це самий невигідний режим роботи компресора. Дійсна діаграма представлена на рис. 5. на ній процеси а-в – всмоктування, в-с – перенесення; с-d – стискання; d-e – нагнітання. Індикаторні діаграми дійсного процесу в компресорі використовуються для визначення індикаторної потужності компресора. З цією метою використовується схематизована діаграма, принципи побудови якої такі самі як і для поршневого компресора.

Витрата мастила в компресорі. До мастил які використовуються у гвинтових компресорах ставляться специфічні вимоги. Воно повинне мати малу ступінь взаємної розчинності з робочою речовиною; при розчиненні робочої речовини в мастилах в’язкість останнього не повинна сильно змінюватися; в’язкісно-температурна характеристика мастила повинна бути пологою.

В даний час в компресорах застосовується мастило ХА-30, яке тільки частково задовольняє вказаним вимогам, до того ж воно має недостатньо низьку температуру замерзання (-38°). Кращими є мастила ХС-50, ХСН-40.

Впорскування мастила в компресор призводить до заповнення зазорів мастилом та охолодження гвинтів та корпусу, що зменшує ефективні перетини зазорів і, як наслідок, збільшує коефіцієнт подачі, а також зменшує споживану потужність. Однак на розбризкування мастила, надання йому направленого руху витрачається певна потужність. Таким чином визначення оптимальної кількості мастила є важливою задачею. Для визначення кількості мастила необхідно знати величину теплового потоку який відводиться від мастила. Його величина може бути знайдена за формулою

.

.

Значення витрати ХА та ентальпій знаходяться з теплового розрахунку

.

.

Ентальпія в точці 2м визначається з умови, що температура в ній становить як правило 60-90°С. Знайшовши значення Q0 можна знайти витрату мастила

. Підвищення температури мастила в компресорі приймається в межах 20-40°С.

. Підвищення температури мастила в компресорі приймається в межах 20-40°С.

Крім мастила, яке вприскується в робочу порожнину компресора, в нього подається мастило на змащення підшипників, на розвантажувальні поршні, на сальникові ущільнення. Загальна кількість мастила дорівнює сумі всіх складових.

5. Спіральні компресори

Спіральні або завиткові компресори є компресорами об’ємного принципу дії. Вони з’явилися на ринку холодильного обладнання на початку 80-х, хоча принцип був запатентований ще у 1905 р. Однак до 1975 року цей тип компресорів не розроблявся і не виготовлювався в силу технологічних проблем (складність виготовлення із ливарних заготовок кільцевих евольвент, що лежать в основі конструкції спірального компресора та завдання забезпечення герметичності між витками дотичних спіралей, для чого потрібно було витримати зазори в 1 мкм).

Компресори першими почали виготовлювати в США та Японії. Зараз фірмою COPELAND виготовлюються компресори четвертого покоління холодопродуктивністю до 164 кВт (горизонтальний компресор серії Dual Scroll ZR 760ZR при температурі кипіння – 7°С, конденсації – 54,4°С, переохолодження – 8,3К, перегрівання на всмоктуванні – 11К, об’ємна продуктивність – 87,5 м3/год). Ринок збуту – системи кондиціонування повітря та автомобільні кондиціонери; теплові насоси. В цій галузі, завдяки своїм характеристикам, вони витісняють інші типи компресорів. На тепер лише фірма Copeland виробляє на 9 своїх заводах 4 млн. компресорів щорічно. Окрім цієї фірми спіральні компресори випускають фірми Bitzer, Mitsubishi, Daikin, Danfos, та ін.

Спіральні компресори класифікуються наступним чином: мастилонаповнені; з вприскуванням з крапленої рідини, наприклад холодильного агенту; з “економайзером”; сухого стискання.

Вони виготовлюються одно чи двоступеневими; герметичними, сальниковими чи безсальниковими; горизонтальними та вертикальними, з односторонніми чи двосторонніми спіралями.

За призначенням розрізняють: низько-, середньо- та високотемпературні а також для кондиціонування повітря (компресори фірми Copеland відповідно серії ZF, ZS, ZB та ZR і ZP).

За типом використаних спіралей: з евольвентними спіралями, із спіралями Архімеда, із кусочно-коловими спіралями та ін.

Основні переваги таких компресорів:

o висока надійність (нерухома та рухома спіраль заміняють приблизно 15 деталей аналогічного двоциліндрового компресора, що значно підвищує надійність);

o відсутній мертвий простір, в результаті чого об’ємний ККД практично  ;

;

o мала доля перетікання газу, більш високий індикаторний ККД; газ що всмоктується до компресора не дотикається до гарячих стінок деталей компресора;

o низькі гідравлічні втрати на всмоктуванні та нагнітанні (відсутні всмоктувальні та нагнітальні клапани);

o висока енергетична ефективність, ефективний ККД досягає 80-86%;

o гарна врівноваженість; незначна зміна крутного моменту на валу компресора; мала швидкість газу в компресорі, що забезпечує спокійний хід машини з низьким рівнем шуму;

o абсолютна симетричність порожнин всмоктування та нагнітання, розташованих діаметрально-протилежно, і центральний вихід газу забезпечують вільну без пульсацій тисків і шуму роботу компресора;

o швидкохідність (обороти двигуна до 13000 об/хв);

o може працювати на будь-якому холодильному агенті без зміни конструкції (крім аміаку).

В порівнянні з поршневим компресором тієї ж продуктивності має такі переваги: ККД більший на 10-15%; коефіцієнт подачі більший на 20-30%; менші розміри на 30-40%; меншу масу на 15-18%; рівень звукового тиску менше на 5-7 дБ; меншу вартість виготовлення; меншу кількість деталей; може працювати із впорскуванням рідини чи пари в порожнину стискання.

До недоліків слід віднести: складність виготовлення спіралей; на рухому спіраль дія складна система сил: осьових, тангенціальних, відцентрових, що вимагає точного розрахунку, врівноваження та виконання балансування ротора; при відсутності нагнітального клапана можлива робота з “перетисканням”.

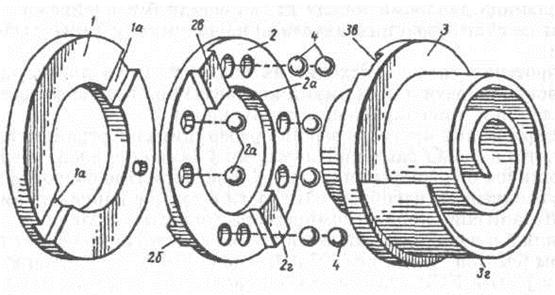

Основу компресора складають дві спіральні пластини, вставлені одна в одну (рис.5.1). Верхня спіраль, в центрі основи якої знаходиться нагнітальний пристрій, нерухома, її центр співпадає з віссю обертання валу компресора. Нижня рухома спіраль через підшипник (кочення чи ковзання) з’єднана з ексцентриком валу компресора (“насаджена” на нього). Ексцентрик виготовленого разом з валом так, що його вісь знаходиться на відстані e від осі валу та строго паралельна їй. Відстань між осями валу та ексцентрика e є важливим конструктивним параметром компресора і витримується з точністю до 0,005 мм, а непаралельність осей – в межах 1/2 цього допуску. Така конструкція дозволяє рухомій спіралі здійснювати рух тільки по певній орбіті радіусом e навколо осі нерухомої спіралі, що співпадає з віссю валу.

Рухома спіраль не повинна обертатися навколо своєї осі. Для запобігання такому обертанню в конструкцію включено протиповоротний пристрій (ППП). Використовують різні види ППП найпоширенішими серед них є: муфта Ольдгейма, повідковий та кульковий.

Повідковий ППП(рис.5.2а) складається з трьох однакових повідків, розташованих під кутом 120° таким чином, що промені від них перетинаються з віссю валу 1. Одна з цапф кожного повідка приєднана через рухомий шарнір до рухомої спіралі, інша цапфа того ж повідка обертається в опорній плиті 3. Всі повідка мають суворо однаковий ексцентриситет, рівний ексцентриситету валу 1 та ексцентрика 2. Однак такий пристрій має великі габарити та багато підшипників.

Муфти Ольдгейма (рис. 5. б) широко використовуються в ряді пристроїв, зокрема в підйомно-транспортних механізмах. Не дивлячись на високі швидкості, які мають місце в СК, втрати на тертя виявилися малими, а конструкція компактною та надійною.

Кульковий ППП (рис.5. в) за принципом дії подібний до муфти Ольдгейма, однак конструктивно оформлений інакше: функцію середнього рухомого диску муфти Ольдгейма виконують кульки розміщені по колу і вставлені в гнізда кілець певного розміру, кожне з яких скріплено відповідно з рухомою та нерухомою спіралями. Під час обертання валу компресора кульки, розміщені в гніздах верхнього та нижнього кілець, перекочуються по колу однак не дозволяють рухомій спіралі компресора повертатися навколо осі.

Рис.5. . Повідковий протиповоротний пристрій

Рис.5. . Муфта Ольдгейма з рухомою спіраллю

Рис.5. . Кульковий ППП суміщений з упорним підшипником

Всмоктування відбувається по периферії системи, а нагнітання по центру нерухомої спіралі. Кожна спіраль має прокладку, розташовану на торцевій поверхні, що знаходиться у дотику до протилежної спіралі. Таким чином прокладки ущільнюють зазори і виконують роль ущільнювальних кілець. Залежно від конструкції компресора ущільнювальних прокладок чи кілець може і не бути.

Принцип роботи такого компресора зрозумілий з рис.5.3. Він складається з таких фаз:

· в положенні “а” круговий рух центру рухомої спіралі призводить до утворення замкнутих газових порожнин, а рух витків рухомої спіралі відносно витків нерухомої переміщує ці порожнини до нагнітального отвору. Це переміщення супроводжується поступовим зменшенням об’єму порожнин зайнятих газом;

· в положенні “б” – під час першого оберту двигуна, або в фазі всмоктування, – стінки спіралі розходяться, забезпечуючи доступ газу в простір між ними;

· в положенні “в” – в кінці першого оберту – стінки знову приходять в контакт одна з одною, утворюючи герметичні порожнини;

· в положенні “г” – під час другого оберту валу двигуна, або в фазі стискання, – об’єм порожнин поступово зменшується;

· в положенні “д” – в кінці другого оберту – степінь стискання газу досягає максимального значення;

· в положенні “е” починається фаза нагнітання, яка реалізується під час третього оберту валу; кінці двох спіралей відходять один від одного, звільняючи прохід газу до нагнітального патрубка;

· в положенні “ж” – в кінці третього оберту – весь газ видаляється з порожнини між спіралями, об’єм порожнин стає рівним нулю.

Всі фази проходять одночасно. Для уявлення роботи компресора зручно розглянути анімаційний ролик:

Робочі процеси СК. Всмоктування відбувається протягом майже повного оберту валу (у поршневих тільки на частині) по каналам великого перерізу, газ не контактує з гарячими деталями компресора. Витікання із перших двох однакових порожнини невелике, так як тиск у них після закриття малий.

Робочий цикл в окремо взятій порожнині СК не відрізняється від циклу інших компресорів об’ємного принципу дії. Теоретична індикаторна діаграма у ній така ж, як і у гвинтовому компресорі.

Другою особливістю СК є наявність гідродинамічного наддування, причому воно відбувається не тільки з використанням ударної хвилі (як у гвинтових компресорах), але й внаслідок зменшення фізичного об’єму порожнини всмоктування СК на величину DVвс. Дякуючи цьому щільність газу в кінці процесу стискання зростає на 1-2%.

Перенесення газу в СК відсутнє.

Стискання триває 2-2,5 оберти, в залежності від кута закрутки спіралі, що значно довше від процесу всмоктування. Це призводить до зростання перетікання газу між порожнинами стискання. Ці втрати можна скоротити збільшивши частоту обертання валу, однак це призведе до збільшення втрат викликаних механічним тертям.

Із зростанням зовнішнього перепаду тисків слід збільшувати число проміжних порожнин між всмоктуваннями та нагнітанням. Картину зміни тиску та об’єму порожнин СК наглядно представлено на суміщеній теоретичній діаграмі робочих процесів (рис.5. ): Діаграма представлена для випадку кута закрутки 5p.

Рис. 5.1. Суміщена теоретична діаграма процесів спірального компресора

Коефіцієнт подачі СК.Ця величина визначається як відношення кількості поданого компресором в одиницю часу газу до кількості засмоктаного ним. На його величину суттєвий вплив спричиняє багато факторів, як то перепад тисків, швидкість обертання валу, величина зазорів між спіралями, кут закрутки спіралей, тип газу та ін. Розрахунок коефіцієнта подачі достатньо складний і вимагає знання та врахування всіх означених факторів, в тому числі фізичних властивостей газу в процесі стискання, що є достатньо складною задачею, оскільки визначити температуру газу можна лише з деякою похибкою. Все це говорить про те, що більш продуктивним є шлях використання експериментальних даних для однотипних машин.

На рис.5. наведено деякі з таких залежностей

Рис. 5.2. Залежності коефіцієнтів подавання СК від частоти обертання (а) та перепаду тисків (б)

Продуктивність СК та вибір параметрів спіралей. З теплового розрахунку визначають дійсну об’ємну продуктивність Vд. Прийнявши коефіцієнт подачі компресора λ, знаходять теоретичну об’ємну подачу Vh,. За якою підбирають компресор.

У випадку проектування нового компресора, вибравши швидкість обертання валу спочатку знаходять сумарний об’єм парних порожнин за один оберт валу

. (5.),

. (5.),

Користуючись тим, що коефіцієнт подачі практично вибирають з точністю  ±1%, можна скористатися формулою

±1%, можна скористатися формулою

, (5. )

, (5. )

де h – висота ребра спіралі, м; – ексцентриситет, м; t – крок спіралі (відстань по нормалі між сусідніми витками), м,

– ексцентриситет, м; t – крок спіралі (відстань по нормалі між сусідніми витками), м,  ;

;  – для спіралі Архімеда.

– для спіралі Архімеда.

У випадку коли відомо тип використовуваної спіралі сумарний об’єм парних порожнин може бути знайдений за формулами (5. ) та (5. ) для спіралі Архімеда та евольвентної спіралі відповідно:

, (5. )

, (5. )

, (5. )

, (5. )

де fe – площа порожнини всмоктування обмежена сусідніми дугами для евольвентних спіралей, м2,  ; fа – площа порожнини всмоктування обмежена сусідніми дугами для спіралей Архімеда, м2,

; fа – площа порожнини всмоктування обмежена сусідніми дугами для спіралей Архімеда, м2,  ; fр – площа перерізу ребра, що проектується на площу першої від кінця спіралі порожнини, м2,

; fр – площа перерізу ребра, що проектується на площу першої від кінця спіралі порожнини, м2,  .

.

Радіус основного кола, який дозволяє побудувати криву спіралі, визначають за формулами

або

або  . (5. )

. (5. )

Для побудови лінії спіралі можна скористатися рівняннями у параметричній формі. Для евольвентної спіралі вони мають вигляд

(5. )

(5. )

Для спіралі Архімеда

(5. )

(5. )

Кут закрутки спіралі θп вибирають залежно від виду холодильного агента та перепаду тисків. Орієнтовні значення кута закрутки подано в табл.5.

Таблиця 5.2.

| pк | Кут закрутки спіралі θп | |

| R22 | R717 | |

| до 4 | (4,5-5)π | (5,5-6)π |

| 4,5–6 | (5,5-6)π | (6-6,5)π |

| 7–9 | (6-6,5)π |

Ексцентриситет e вибирають залежно від числа обертів і роду газу та товщину ребра спіралі. Товщина ребра спіралі d=2,5…5(8) мм в залежності від матеріалу спіралей та перепаду тисків.

Необхідну висоту ребра спіралі, при розрахованих та обраних інших параметрах знаходять за формулою (5. ) –  .

.

Практикою рекомендовано притримуватися співвідношення h/d=4…8. Причому більші значення у випадку більших об’ємів парних порожнин і спіралей виготовлених з чорних металів; менші значення – для пластмас чи СК невеликої продуктивності, проте з високим перепадом зовнішніх тисків. У випадку невиконанні цієї умови змінюють ексцентриситет чи товщину спіралі та повторюють розрахунок.

Можливий і інший порядок. За відомими значеннями Vh та πн вибирають кут закрутки спіралі θп, матеріал спіралі та товщину ребра δ. Прийнявши відношення  визначають загальну площу двох порожнин всмоктування

визначають загальну площу двох порожнин всмоктування

,

,

звідки

. (5. )

. (5. )

Вирішуючи це рівняння, отримаємо

(5. )

(5. )

Округлюють δ, ε, t у відповідності до (5. ) та уточнивши значення  та

та  перевіряють їх відповідність раніше отриманим необхідним значенням.

перевіряють їх відповідність раніше отриманим необхідним значенням.

Регулювання продуктивності. Основним моментом, що обмежує використання спіральних компресорів, в даний час лишається проблема регулювання продуктивності, яка для невеликих значень холодопродуктивності, наприклад в кондиціонерах, може бути вирішена пуском – зупинкою або шляхом зміни частоти обертання двигуна чи відключення однієї із рухомих спіралей у випадку встановлення двох. Останнім часом фірма Copeland представила на ринок компресори з системою регулювання, яка ґрунтується на осьовому узгодженні спіралей (модельний ряд Digital Scroll).

6. Ротаційні компресори

В холодильній техніці знайшли використання два типи ротаційних компресорів: пластинчаті та з ротором, що котиться.

Пластинчаті РК класифікуються за наступними ознаками:

· За типом змащення – циркуляційне чи крапельне;

· За способом охолодження – водою, мастилом чи комбіноване;

· За способом переміщення пластин відносно циліндра – ковзають безпосередньо поверхні циліндра чи спираються на розвантажувальні кільця чи барабани;

· За типом приводу – зовнішній чи вмонтований;

· За кількістю робочих циклів – однокамерні, двокамерні чи багатокамерні.

Позитивними якостями вказаних компресорів є:

· простота конструкції та низька собівартість виготовлення;

· надійність в експлуатації та простота обслуговування;

· відсутність клапанів на всмоктуванні і, як правило, на нагнітанні, що забезпечує низькі гідравлічні втрати;

· стабільність характеристик в процесі експлуатації.

До недоліків пластинчатих РК можна віднести:

· велике зношення робочих пластин;

· значні втрати потужності на подолання тертя пластин в пазах та при ковзанні по циліндру;

· велике нагрівання холодильного агента від циліндра та ротора до початку стискання;

· постійна геометрична ступінь стискання;

· великі перетікання та витікання.

В силу вказаних причин енергетична ефективність ротаційних компресорів нижча ніж у поршневих.

Використовують РК головним чином при незначних перепадах тисків 0,3-0,4МПа в якості компресорів першого ступеня в дво- та триступеневих ХМ. Вони використовуються в машинах холодопродуктивністю до 1000 кВт. Однак з появою гвинтових компресорів, їх застосування значно скоротилося.

В установках кондиціонування повітря пластинчаті компресори забезпечують холодопродуктивність приблизно 10-35 кВт на холодильних агентах R12 та R22 в одноступеневих машинах з перепадом тисків до 1,0 МПа.

Холодильні пластинчаті РК працюють з незначним подаванням мастила для зменшення роботи тертя пластин. В останні роки з’являються РК із значним подаванням мастила для ущільнення зазорів та охолодження робочої речовини. Так звані мастилонаповнені РК.

Ротаційні пластинчаті компресори допускають здійснення в одному компресорі двох і більше ступеневого циклу (подібно до ГМК).

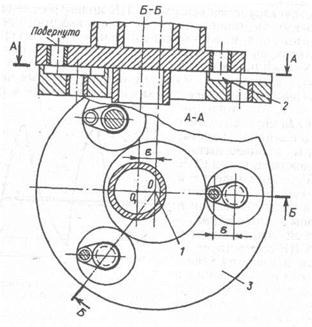

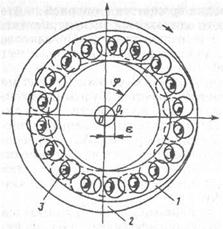

Пластинчаті ротаційні компресори. Основні конструктивні схеми РК показані на рис.1. Якщо за один оберт здійснюється один робочий цикл, то такий РК називають однокамерним, якщо два – двокамерним.

На рис.2 показано поперечний та повздовжній розрізи компресора. В циліндрі корпусу 1 ексцентрично розташовано ротор 2, в пази якого вставлені радіально чи похило пластини 3 (азботекстолітові, склотекстолітові, графітові чи сталеві). Пластини можуть вільно рухатися в пазах дякуючи зазорам. З торців пластина та ротор обмежені кришками компресора 4 та 5.

При обертанні ротора пластини під дією відцентрової сили виходять з пазів і притискуються до поверхні циліндра, або втискуються в пази під дією сили тиску поверхні циліндра.

Всмоктування пари в порожнину між пластинами починається в той момент коли пластина, що йде попереду даної порожнини пройде край а вікна всмоктування 6. Процес всмоктування закінчиться в той момент коли пластина, що йде позаду даної порожнини пройде край б вікна всмоктування. В цей момент порожнина досягає максимального розміру і починається процес стискання, який закінчується в момент коли порожнина з’єднається з вікном нагнітання (передня платина пройде край вікна в). Процес нагнітання закінчиться, коли задня пластина порожнини пройде край вікна г. Для більш повного витіснення пари з порожнини використовується її перепуск. Положення кромки вікна в вибирають таким чином, щоб забезпечити необхідну геометричну ступінь стискання пари. Ця величина як і в ГК визначається тільки конструкцією компресора і є величиною постійною. При наявності клапанів на нагнітанні поняття геометричного степеня стискання незастосовуване.

Як і в ГК можливі три режими роботи: номінальний, з недотисканням та з перетисканням робочої речовини. Перетискання до того ж спричиняє тиск на пластини та призводить до їхнього прогинання. Теоретичні діаграми роботи компресора такі ж як і в ГК.

Теоретична об’ємна подача за відомих конструктивних параметрах компресора

, (3.1 )

, (3.1 )

де е – ексцентриситет; l – довжина пластин; z – число порожнин; n – частота обертання валу; R – радіус циліндра; С – постійний коефіцієнт, що враховує вплив числа пластин, визначається за формулою

, (3. )

, (3. )

де b – центральний кут порожнини.

Для використання на практиці значення відносного ексцентриситету  коефіцієнт С залежить в основному від числа пластин:

коефіцієнт С залежить в основному від числа пластин:

| z | >12 | ||||||||

| C | 9,9 | 11,3 | 11,8 | 12,1 | 12,2 | 12,3 | 12,4 | 12,5 | 12,52 |

У формулі 3.1 не враховано товщину пластин, тому що вважається, що пластини, зменшуючи об’єм порожнини над поверхнею ротора, звільняє одночасно такий же об’єм в пазах. Цей об’єм заповнюється парою, що перетікає через зазори. На ділянці стискання і нагнітання пара з пазів витісняється у торцеві зазори.

Розрахунок дійсної продуктивності компресора повинен враховувати втрати, які оцінюються коефіцієнтом подавання λ.

Коефіцієнт подавання пластинчатих РК враховує такі основні втрати:

· перетікання пари із областей стискання та нагнітання в область всмоктування через торцеві та радіальні зазори, а також в зазори між платинами та ротором в пазах;

· перенесення пари, яка лишається в защемлених об’ємах;

· нагрівання пари від деталей компресора а також змішування з парою перетікання.

Об’ємні втрати в РК залежать від багатьох факторів: від режиму роботи, робочої речовини, перепаду тисків та їх відношення, співвідношення геометричних розмірів, величини зазорів, кількості пластин, частоти обертання, способу охолодження та кількості мастила, що подається в компресор. Втрати на дроселювання для РК є незначними і зменшують коефіцієнт подавання на 0,2-0,3%.

Не дивлячись на охолодження РК за допомогою водяних сорочок та вприскування мастила в порожнини стискання, має місце значне нагрівання пари у всмоктувальному тракті; всмоктувальній парі передається 30-35% теплоти, що виділяється в процесі стискання та тертя. Тому стискання, наприклад у аміачних компресорів починається при температурах на 30-50°С вище температури всмоктування, в залежності від режиму роботи.

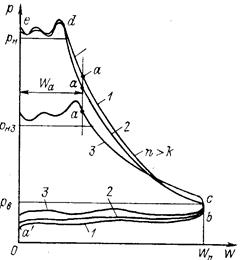

Кількісна оцінка впливу кожного фактора на основі експериментальних даних ускладнена. Для холодильних РК використовують експериментальні дані (рис.3 ), де верхня крива відноситься до РК великої продуктивності та середньої продуктивності при малих перепадах тисків. Зустрічаються також емпіричні формули, наприклад  , де а=0,05 та 0,1 для великих та малих машин відповідно.

, де а=0,05 та 0,1 для великих та малих машин відповідно.

Геометричну ступінь стискання РК вибирають таким чином, щоб внутрішній тиск стискання завжди був меншим зовнішнього тиску (робота з дотисканням) в усьому діапазоні роботи компресора.

Робота РК, що витрачається на одиницю маси робочої речовини, визначається за тими ж залежностями, що й у ГК. В РК значна частина енергії витрачається на подолання сил тертя. Основні фактори, що визначають втрати енергії на механічне тертя, є: частота обертання ротора, радіус циліндра, число пластин, та їх маса, коефіцієнт тертя пластин по циліндру та в пазах.

В залежності від режиму роботи РК потужність тертя при постійній частоті обертання ротора змінюється несуттєво, тому часто в розрахунках її приймають постійною. Ця потужність є достатньо великою і становить 20-30% від підведеної потужності.

Основна частина механічних втрат (80-90%) припадає на тертя пластин по циліндру в корпусі і в пазах ротора, решта припадає на підшипники та ущільнення. При зменшенні числа пластин втрати падають, але зростають перетікання та гідравлічні втрати на нагнітанні. Оптимальна кількість пластин, за даними експериментів, 8-10 в конструкціях без розвантажувальних кілець і 16-18 з розвантажувальними кільцями. Вплив внутрішніх та механічних втрат на енергетичну ефективність РК враховують ефективним ККД, який залежить від зовнішнього перепаду тисків (рис.3 ). Верхня крива відноситься при рівності інших умов до РК великої продуктивності та середньої продуктивності при малих перепадах тисків.

Адіабатна робота РК може бути визначена за формулою

. (3. )

. (3. )

Ефективна потужність що витрачається у РК

. (3. )

. (3. )

Регулювання продуктивності компресора проводиться способом пуск-зупинка. Використовується також спосіб зміни положення краю всмоктувального вікна в процесі стискання, що зменшує початковий об’єм порожнини, а також спосіб перепускання пари з нагнітання на всмоктування.

Компресори з ротором, що котиться (РККР). РККР складається з нерухомого корпусу (циліндра) 1 (рис.3), ексцентрикового валу 2, насадженого на нього ротора 3 і розділювальної пластини 5. Під час обертання валу навколо осі О ротор 3 котиться по внутрішній поверхні циліндра 1. Між циліндром та ротором утворюється серповидна порожнина, що змінюється в залежності від кута повороту вала. Ця порожнина ділиться на дві ізольовані частини пластиною 5, що щільно притискається до ротора пружиною 6 та тиском пари. Одна з частин серповидної порожнини через вікно 7 сполучається з камерою всмоктування, друга через нагнітальний клапан 4 – з камерою нагнітання. В зв’язку з необхідністю забезпечити роботу РККР на режимах з великим перепадом тисків сучасні малі компресори, крім нагнітального часто мають всмоктувальні клапани. Процеси всмоктування та стискання, а потім нагнітання проходять одночасно в двох частинах серповидної порожнини, розділеної пластиною. Всі процеси відбуваються за один оберт.

РККР випускаються в основному в герметичному виконанні для побутових холодильників, автомобільних та побутових кондиціонерів продуктивністю до 12 кВт.

В порівнянні з пластинчатими РК, РККР мають такі переваги: кращі енергетичні показники, менша робота механічного тертя та менше зношення пластини; менша відносна величина перетікання пари; можливість здійснити в одному ступені більш високий перепад тисків, однак поступаються останнім масогабаритними показниками та мають приблизно вдвічі меншу продуктивність при однакових габаритних розмірах.

В порівнянні з поршневими РККР мають кращі масогабаритні показники, менше зношення деталей, кращу врівноваженість та менший рівень шуму.

Максимальна площа серповидної порожнини визначає продуктивність компресора. Вона досягається в момент коли розділювальна пластина повністю засунута у паз корпусу компресора, а вісь ексцентрика – точка О2 і вісь обертання – точка О1 знаходяться на одній лінії з віссю пластини. В цей момент площа порожнини

,

,

а її об’єм

, (3. )

, (3. )

де l – довжина циліндричної частини ротора.

Об’ємна продуктивність компресора

. (3. )

. (3. )

Тепловий розрахунок РККР не відрізняється від наведеного вище, за винятком розрахунку коефіцієнта подачі:

Об’ємний коефіцієнт подачі компресора з ротором, що котиться визначають за формулою

(3. )

(3. )

де c=0,02…0,03 – відносний мертвий простір; n – показник політропи розширення, n=1,09…1,12.

Коефіцієнт дроселювання  .

.

Коефіцієнт нагрівання приймається  , або визначається за формулою

, або визначається за формулою

, (3. )

, (3. )

де  ,

,  при роботі на R12;

при роботі на R12;  ,

,  при роботі на R22;

при роботі на R22;  ,

,  при роботі на R502; Тк, Твс, Т0 – абсолютні температури конденсації, всмоктування та кипіння холодильного агента.

при роботі на R502; Тк, Твс, Т0 – абсолютні температури конденсації, всмоктування та кипіння холодильного агента.

Коефіцієнт щільності  при n=50c-1;

при n=50c-1;  при n=25c-1.

при n=25c-1.

7. Компресори динамічного принципу дії

В компресорах динамічного принципу дії процеси стискання проходять безперервно в потоці речовини, що рухається. Робочими органами таких компресорів є колеса з розташованими на них лопатками. Від лопаток колеса, що обертається, механічна енергія безперервно передається потокові речовини. При цьому в робочому колесі за звичайне зростає кінетична та потенціальна енергія речовини – швидкість та тиск зростають. У розташованих за робочим колесом нерухомих лопатевих апаратах вже без підведення енергії ззовні відбувається перетворення кінетичної енергії в потенціальну – швидкість падає, а тиск зростає. Таким чином, колесо та лопатевий апарат, що виконує роль дифузора, разом утворюють ступінь стискання.

Процеси стискання в компресорах динамічної дії проходять при великих швидкостях і головним чином за рахунок використання сил інерції. Напрям руху основного потоку може бути або осьовим, або радіальним. В першому випадку потік рухається паралельно осі ротора, в другому – перпендикулярно. Залежно від напрямку руху компресори поділяються на осьові та радіальні.

Не дивлячись на більш високий ККД осьових компресорів, в холодильній техніці для стискання холодоагентів використовуються майже виключно відцентрові компресори, оскільки за їх допомогою на кожній ступені можна отримати більш високу ступінь стискання, а також тому, що вони набагато менш чутливі до забруднення. Крім того, вартість осьових компресорів при одній і тій же продуктивності завжди більша, ніж відцентрових.

Холодильні машини з відцентровими компресорами розділяють на дві групи: комплексні холодильні машини для охолодження води та розсолу (найбільше поширені в установках кондиціонування повітря) та компресорні агрегати, що використовуються в холодильних установках промислових виробництв (в хімічній, нафтопереробній, газовій та інших галузях промисловості). Для холодильних машин першої групи характерно використання фреонів; другої – аміаку, пропану та інших вуглеводнів. Холодильні машини першої групи включають в себе: компресор, привід, конденсатор, випарник, систему змащення, систему автоматики, допоміжну апаратуру (як правило в одному агрегаті); другої – компресор, привід, систему змащення, систему автоматики, комплект допоміжної апаратури, трубопроводів і арматури.

Холодильні машини з відцентровими компресорами використовують в широкому діапазоні низьких температур (до -120°С) в хімічній та нафтопереробній промисловості при виробництві синтетичного каучуку, спирту, для зрідження газів, кристалізації солей тощо; в установках кондиціонування в цехах промислових підприємств, глибоких вугільних шахтах, великих адміністративних будинках; в ХУ харчової промисловості, в судових ХУ; в якості теплових насосів для опалення; в дослідних установках різного призначення. Вони використовуються головним чином у холодильних установках великої холодопродуктивності. Найменша їхня холодопродуктивність визначається доцільною мінімальною витратою холодильного агента на виході із останнього робочого колеса. Для сучасних фреонових компресорів ця витрата може бути прийнята рівною приблизно 0,165 м3/с, що відповідає колесу діаметром 250 мм. Тоді найменша холодопродуктивність ХМ промислового типу за стандартних умов складе при роботі на R12 700кВт, на R11 – 160 кВт, на R113 – 85 кВт. Найбільша холодопродуктивність ХМ з відцентровими компресорами в залежності від виду холодильного агента досягає в сучасних конструкціях 20 МВт за стандартних умов.

В порівнянні з найбільш поширеними поршневими компресорами, відцентрові мають такі переваги.

· Менша маса та габарити при однаковій холодопродуктивності, що обумовлено неперервністю потоку речовини та її високими швидкостями.

· Простота конструкції, надійність та безпека.

· Відсутність неврівноважених інерційних сил та пов’язана з цим можливість використання легких фундаментів.

· Рівномірність витікання струмини пари.

· Відсутність мастила в холодильному агенті, що дозволяє зменшити необоротні втрати в процесах теплообміну в апаратах ХМ.

· Можливість здійснення циклів з багатоступеневим стисканням і циклів з кількома температурами кипіння.

· Можливість безпосереднього з’єднання з швидкохідним двигуном (паровим чи газовою турбіною), що дозволяє зменшити механічні втрати у компресорному агрегаті та зробити його компактнішим.

· Порівняна простота регулювання продуктивності в широких межах.

Основними недоліками компресорів динамічного принципу дії такі.

· Важко виготовити їх для малої продуктивності, так як це пов’язано з необхідністю мати досить високу частоту обертання (30¸100 тис.об/хв), що викликає необхідність використання спеціального приводу чи багатоступеневої підвищувальної передачі. До того ж при малих абсолютних розмірах коліс відносні зазори між лопатевими апаратами та корпусом, а також в лабіринтних ущільненнях стають значними – а це призводить до того, що ККД малих відцентрових компресорів суттєво нижчий ніж у поршневих

· Порівняно вузький діапазон стабільної роботи при зміні продуктивності. Якщо не використовувати спеціальних методів регулювання, то зменшення продуктивності до 60-80% від розрахункової супроводжується втратою стійкості течії, що проявляється у виникненні пульсації тисків и періодичному рухові потоку речовини в зворотному напрямку – від нагнітання на всмоктування. Це явище називають помпажом і воно може спричинити вихід компресора з ладу.

· Важко отримати високі перепади тисків – більше 30-40. Однак для холодильної техніки такий недолік несуттєвий, оскільки в циклах холодильних машин такий перепад за звичай непотрібен.

· Суттєва залежність характеристик від термодинамічних властивостей робочих речовин, що не дозволяє експлуатувати їх на інших ХА без зміни конструкції чи режиму роботи.

Читайте також:

- I. Загальна характеристика політичної та правової думки античної Греції.

- II. ВИРОБНИЧА ХАРАКТЕРИСТИКА ПРОФЕСІЇ

- II. Морфофункціональна характеристика відділів головного мозку

- Аварії на хімічно-небезпечних об’єктах та характеристика зон хімічного зараження.

- Автобіографія. Резюме. Характеристика. Рекомендаційний лист

- Автокореляційна характеристика системи

- Амплітудно-частотна характеристика, смуга пропускання і загасання

- Аплікація як вид образотворчої діяльності дошкільнят, його характеристика.

- Архітектура СЕП та характеристика АРМ-1, АРМ-2, АРМ-3

- Афіксальні морфеми. Загальна характеристика

- Банківська система України і її характеристика

- Банківські ризики та їх характеристика

| <== попередня сторінка | | | наступна сторінка ==> |

| Ресурси влади | | | Основні рівняння термогазодинаміки одномірного руху робочої речовини |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |