РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

СТРУКТУРА І ХАРАКТЕРИСТИКА ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ ПІДГОТОВКИ ЗЕРНА ДО ПОМЕЛУ

2.1. Вимоги до технологічного процесу підготовки зерна до помелу

Технологічні процеси очищення і підготовки зерна до помелу призначені для забезпечення ефективної обробки зернової маси зметою виділення з неї сторонніх домішок, поліпшення технологічних властивостей і підвищення стабільності показників якості зерна. Очищення і підготовка зерна до помелу включає [17]:

- формування помельних партій зерна;

- очищення зернової маси від сторонніх домішок;

- очищення поверхні зерна;

- водотеплову обробку зерна для поліпшення його технологічних властивостей;

- контроль побічних продуктів і відходів;

У відповідності до вимог «Правил організації і ведення технологічного процесу на борошномельних заводах» (далі „Правил”) [17] зерно, яке надходить з зерносховища в зерноочисне відділення борошномельного заводу, повинне мати такі показники якості:

а) рекомендована вихідна вологість при багатосортних або односортних помелах пшениці і жита з виготовленням борошна вищого сорту або сіяного – до 13 %, при інших типах помелів – до 14 %, при обойних помелах – на рівні, який забезпечує одержання борошна стандартної вологості;

б) вміст смітної домішки – не більше 2 % (при наявності обладнання для обробки зерна на елеваторі – не вище 1 %), в тому числі зіпсованих зерен – до 1 % (для макаронних помелів – не більше 0,5 %), шкідливої домішки – до 0,2 %. У шкідливій домішці вміст сажки і ріжків окремо або разом не повинен перевищувати 0,05 %, а гірчаку і в’язелю (окремо або разом) 0,04 % від загальної норми 0,05 %;

в) вміст фузаріозних зерен – не вище 1 % (кількість вомітоксину не більше 1 мг/кг);

г) вміст зернової домішки – до 5 % у пшениці і 4 % у житі, в тому числі пророслих зерен (вміст цих зерен встановлюють за результатами аналізу до очищення) – не більше 3 % (для макаронних помелів – відповідно, не більше 4 і 2 %);

д) зерно повинне бути доброякісним, не затхлим, не пліснявим, не зіпсоване самозігріванням і сушінням, не мати солодового та інших сторонніх запахів [17].

Виходячи із даних вимог до якості очищеного і підготовленого зерна необхідно передбачити в структурі зерноочисного відділення певні технологічні процеси і операції, які б забезпечили необхідну якість зерна для виробництва борошна стандартної якості. Для ефективного очищення і підготовки зерна необхідно також передбачити комплекс обладнання, потужність якого повинна на 10...20 % перевищувати потужність розмелювального відділення, а також передбачити створення запасів неочищеного зерна безпосередньо в зерноочисному відділенні, щоб забезпечили стабільну роботу борошномельного завода [4].

З метою підвищення ефективності очищення зерна пшениці від смітної і зернової домішок, а також покращання його технологічних властивостей, рекомендується відбирати дрібну фракцію зерна в елеваторах і зерносховищах. При відсутності такої можливості допускається відбір дрібної фракції зерна в зерноочисному відділенні борошномельного заводу. Дрібною вважається фракція пшениці, що проходить через решітне сито з отворами 2,0×20 мм або 2,2×20 мм залежно від крупності пшениці і сходить з сита з отворами 1,7×20 мм. Помітний технологічний ефект можна одержати при виділенні не менше 30 % дрібної фракції, яка знаходиться у вихідному зерні [17]

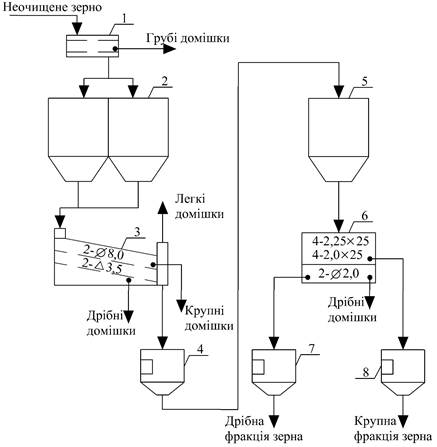

Структуру технологічного процесу попереднього очищення зерна на елеваторі з відбором дрібної фракції наведено на рисунку 2.1.

Попереднє очищення зернової маси починається із виділення з неї грубих домішок (колосків, стеблин тощо). Для цього неочищене зерно направляють на скальператор А1-БЗО, в якому виділяють грубі домішки сходом циліндричного сита з отворами 25×25 мм. Проходом крізь сито отримують зерно, крупні і дрібні домішки. Грубі домішки направляють для контролю на циліндричне сито з отворами розміром 10×10 мм для виділення залишків зерна. Очищене від грубих домішок зерно надходить у бункери, що розташовані над сито-повітряними сепараторами А1-БІС-100. Оскільки ці сепаратори мають чотири приймальні пристрої, то вони завантажуються одночасно не менше, ніж із двох бункерів. В ситовому корпусі сепаратора встановлено два яруси сит, в кожному ярусі по два сита. В першому ярусі встановлено решітні полотна з круглими отворами (тип 1)діаметром 8 мм, а в другому ярусі - решітні полотна (тип 3) з отворами розміром сторони трикутника 3,5 мм. В результаті очищення зерна на сепараторі А1-БІС-100 вилучають крупні, дрібні і легкі домішки [4, 17].

Рис. 2.1. Структура технологічного процесу попереднього очищення зерна на елеваторі

1 – скальператор А1-БЗО; 2, 5 – бункери; 3 – сепаратор А1-БІС-100; 4, 7, 8 – автоматичні ваги; 6 – сепаратор А1-БСФ-50.

Далі зерно направляють на сепаратор А1-БСФ-50 або А1-БСШ-50 (6) для виділення дрібної фракції зерна. Наведені розміри сит у сепараторах є орієнтовними і залежать від крупності зерна. Попереднє очищення зерна від домішок повинне забезпечувати видалення не менше 50 % смітної домішки.

Очищену від домішок крупну фракцію зерна направляють у зерноочисне відділення борошномельного заводу для підготовки її до помелу, а дрібну фракцію - на комбікормові заводи для виробництва комбікормів або після очищення використовують для виробництва борошна на системах другої якості.

Якість крупної фракції зерна після її попереднього очищення повинна відповідати наступним вимогам:

– вміст смітної домішки - не більше 1 %, в тому числі шкідливої не більше 0,2 %,

– інші показники якості повинні відповідати загальним вимогам щодо зерна, яке направляється на борошномельні заводи [4].

Передача попередньо очищеного зерна із зерносховища до зерноочисного відділення здійснюється окремими партіями, які відрізняються скловидністю, кількістю і якістю клейковини, вологістю та іншими показниками [4].

2.2. Основні технологічні операції підготовки зерна до помелу

Необхідні технологічні операції очищення і підготовки зерна до помелу та послідовність їх застосування обумовлені вимогами до очищення зерна від домішок для даного помелу.

При побудові схеми підготовки зерна до помелу слід користуватися рекомендованою послідовністю операцій і порядком застосування машин і обладнання , які наведено у таблиці 2.1 [17].

Таблиця 2.1 – Рекомендовані операції технологічного процесу підготовки зерна до помелу і їх послідовність

| Операції | Машини і обладнання | |

| Сортові помели пшениці | Сортові помели жита | |

| Приймання зерна із зерносховища | Засіки для неочищеного зерна | Засіки для неочищеного зерна |

| Формування помельних сумішей | ||

| Формування помельних сумішей або потоків зерна | Дозатори зерна, змішуючі шнеки | |

| Зважування | Автоматичні ваги | Автоматичні ваги |

| Виділення металомагнітної домішки | Магнітні сепаратори | Магнітні сепаратори |

| Підігрівання холодного зерна | Апарати для підігрівання зерна | Апарати для підігрівання зерна |

| Перша сепарація зерна | Сепаратор повітряно-ситовий | Сепаратор повітряно-ситовий |

| Виділення мінеральної домішки | Каменевідбірник (вібропневматичний), комбінатор | Каменевідбірник (вібропневматичний),комбінатор |

| Виділення коротких домішок | Трієр-кукілевідбірник | Трієр-кукілевідбірник |

| Виділення довгих домішок | Трієр-вівсюговідбірник, концентратор | Трієр-вівсюговідбірник, концентратор |

| Виділення металомагнітної домішки | Магнітні сепаратори | Магнітні сепаратори |

| Перша обробка поверхні зерна | Оббивальна машина | Оббивальна машина |

| Виділення легких домішок | Аспіратор | Аспіратор |

| Водотеплова обробка (один зі способів) | ||

| Холодне кондиціювання | ||

| Перший етап зволожування і відволожування зерна | Машина для миття + зволожувальний апарат; машина для мокрого лущення + зволо-жувальний апарат; машина для інтенсивного зволожування, засіки для відволожування | Машина для мокрого лущення, зволожувальний апарат, машина для інтенсивного зволожування, засіки для відволожування |

| Формування помельних партій (дозування відволоженого зерна) | Дозатори зерна, змішуючі шнеки | Дозатори зерна, змішуючі шнеки |

| Виділення легких домішок | Аспіратор | Аспіратор |

| Другий етап зволожування і відволожування | Зволожувальний апарат (машина для інтенсивного зволожування). Засіки для відволожування Дозатори зерна | --- |

| Швидкісне кондиціювання | Апарат для швидкісного кондиціонування. Бункер для теплообробки (темперування). Машина для миття. Вологознімник. Зволожувальний апарат. Засіки для відволожування. Дозатори зерна | --- |

| Виділення металомагнітної домішки | Магнітні сепаратори | Магнітні сепаратори |

| Друга обробка поверхні зерна | Оббивальна машина. | Оббивальна машина. |

| Знищення прихованої зараженості | Ентолейтор-стерілізатор | Ентолейтор-стерілізатор |

| Виділення легких домішок | Аспіратор | Аспіратор |

| Друге сепарування | Сепаратор повітряно-ситовий | Сепаратор повітряно-ситовий |

| Зволожування і відволожування зерна перед І драною системою | Зволожувальний апарат, змішуючий шнек. Засік для відволожування | --- |

| Зважування й дозування підготовленого зерна перед І др.с. | Автоматичні ваги. Дозатори | Автоматичні ваги. Дозатори |

Передача різних вихідних партій зерна із зерносховища до зерноочисного відділення борошномельного заводу проводиться послідовно, відповідно до розробленої рецептури помельної партії. Вихідні партії зерна різної якості зберігають окремо в оперативних бункерах для неочищеного зерна. Місткість цих бункерів повинна бути такою, щоб забезпечити безперервну роботу борошномельного заводу протягом не менше 50 годин. Це необхідно для створення умов формування проміжних помельних сумішей, що складаються з кількох вихідних. Як правило це дві, або три проміжні помельні суміші, що відрізняються за скловидністю (пшениця) і вологістю (жито). Для технічного забезпечення складання проміжних сумішей зерна передбачені необхідні умови:

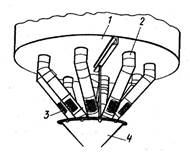

- випуск зерна із кожного силоса забезпечує випускний пристрій, що складається із 16 самопливів, які подають зерно у збірну воронку (рис. 2.2);

- величину потоку за заданою рецептурою встановлює ваговий пристрій для регулювання витрати зерна в потоці УРЗ-1;

- потоки зерна змішуються на конвеєрі - змішувачі РЗ-БКШ або інших транспортерах [4].

Рис. 2.2 Випускний пристрій із силоса [1]

Рис. 2.2 Випускний пристрій із силоса [1]

1 – силос металевий; 2 – самопливні труби; 3 – спостережні вікна; 4 – збірна воронка.

Сформовані проміжні суміші зерна паралельними чи послідовними потоками подаються на магнітні сепаратори У1-БМЗ для виділення металомагнітних домішок, які можуть створити небезпечні умови (утворення іскор тощо) при транспортуванні зерна пневматичним транспортом.

Підігрівання холодного зерна в зимовий період проводиться в підігрівниках БПЗ з метою створення необхідних температурних умов водотеплової обробки зерна. Температуру зерна в підігрівниках доводять до +15 °С [4].

Зважування зерна проводять на автоматичних вагах АД-50-ЗЕ, які використовують для оперативного обліку зерна, що направляється на очищення і підготовку до помелу.

Перше сепарування зерна проводять на сито-повітряних сепараторах А1-БІС-12 або А1-БЛС-12 з метою видалення із зернової маси домішок, що відрізняються від зерна шириною, товщиною і аеродинамічними властивостями. Ефективність видалення цих домішок на сепараторах А1-БІС-12 і А1-БЛС-12 становить 60...80 % [1, 4].

Видалення мінеральних домішок здійснюється на каменевідбірниках РЗ-БКТ-100 з ефективністю 98...99 %. При нормальній роботі каменевідбірників Р3-БКТ-100 кількість зерна у виділених відходах не перевищує 0,05 % [15].

Для виділення коротких і довгих домішок використовують циліндричні і дискові трієри. Видалення із зернової суміші коротких домішок (кукіль, биті зернівки) здійснюють на трієрах-кукілевідбірниках А9-УТК-6, а довгих домішок (вівсюг, овес, ячмінь) – на трієрах-вівсюговідбірниках БТС або дискових - А9-УТО-6. Ефективність видалення домішок у трієрах-кукілевідбірниках не повинна бути меншою за 80 %, а у трієрах-вівсюговідбірниках - не меншою за 70 % [1, 4, 20].

Використання магнітних сепараторів забезпечує видалення металомагнітних домішок і попереджує іскроутворення. У зерноочисному відділенні для цього використовують магнітні сепаратори УІ-БМЗ або їх аналоги. Максимальна ефективність видалення металомагнітних домішок досягає 80 % [1, 4, 20].

Перше очищення поверхні зерна від пилу мінерального і органічного походження, мікроорганізмів, а також часткове видалення зародка, оболонок і чубка здійснюється в оббивальних машинах вертикального (Р3-БМО-6, Р3-БМО-12) чи горизонтального типу (Р3-БГО-6, Р3-БГО-8). Ефективність обробки поверхні зерна характеризується зниженням його зольності при обмеженій кількості битих зерен.

Зниження зольності зерна в машинах з абразивним циліндром повинно складати 0,03…0,05 % при збільшенні кількості битих зерен не вище 2 %.

Зниження зольності зерна в оббивальних машинах з металевим сітчастим циліндром повинно складати 0,01…0,03 % при збільшенні кількості битих зерен не вище 1 %.

Зниження зольності зерна при обробці зерна в машинах для миття зерна і в машинах мокрого лущення повинно складати 0,02…0,05 % при збільшенні кількості битих зерен не вище 1 % [1, 4, 13].

Водотеплова обробка зерна здійснюється одним із способів холодного чи гарячого кондиціювання. Для зволожування використовують зволожуючий апарат А1-БУЗ або машини для інтенсивного зволоження А1-БШУ-2.

Формування помельної партії зерна проводять після завершення основного етапу водотеплової обробки зерна за розробленою рецептурою помельної партії. Складання помельної партії зерна проводять за допомогою вагових пристроїв для регулювання витрати зерна в потоці УРЗ-2 і конвеєрів - змішувачів РЗ-БКШ [1,4, 13].

Після завершення основного етапу кондиціювання зерна його направляють на настпний етап підготовки зерна до помелу. На цьому етапі спочатку видаляють металомагнітні домішки на магнітних сепараторах, оскільки наступна технологічна операція - повторне очищення поверхні зерна на оббивальних машинах. На цьому етапі замість оббивальних машин можливе застосування щіткових машин Р3-БЩМ, які менше травмують зерно [1, 4]. Для борошномельних заводів потужністю до 150 т/добу після основного етапу кондиціювання можливе застосування дебрандерів «Каскад» [8].

Після повторного очищення поверхні зерна наступна технологічна операція – його стерилізація. Стерилізація зерна проводиться для знищення прихованої зараженості зерна шкідниками. Для стерилізації зерна використовують ентолейтори РЗ-БЕЗ, які є машинами ударної дії і тому перед ними обов’язково необхідно встановлювати магнітні колонки [4].

Остаточне виділення легких домішок і битого зерна, яке пройшло через оббивальну машину та ентолейтор-стерилізатор здійснюється на повітряних (РЗ-БАБ) або сито-повітряних сепараторах (А1-БІС-12) [1, 4, 12].

Наступне зволожування зерна на 0,3...0,5 % і короткочасне відволожування протягом 20...30 хв здійснюється у зволожуючому апараті А1-БАЗ (машині інтенсивного зволожування А1-БШУ-1) і силосі відповідно з метою підвищення міцності оболонок зернівок, що попереджує їх надмірне руйнування при наступному подрібненні зерна у драному процесі та сприяє отриманню крупок і дунстів меншої зольності [1, 4].

Очищене і підготовлене до помелу зерно зважується на автоматичних вагах АВ-50-ЗЕ і подається на І драну систему розмелювального відділення борошномельного заводу.

Технологічні операції очищення і підготовки зерна жита до сортових помелів майже аналогічні відповідним операціям очищення і підготовки зерна пшениці, але мають деякі особливості, які пов'язані з технологічними властивостями жита. Так, підготовка зерна жита до помелу проводиться тільки із застосуванням холодного кондиціювання при зволожуванні зерна не вище 15,0 % і відволожуванні не більше 6 год. Якщо вологість вихідної партії жита перевищує 14,0 %, то така партія кондиціюванню не підлягає. З метою поліпшення очищення поверхні зерна жита можливе використання лущильних машини А1-ЗШН-3, Каскад-1,6 тощо [1, 5, 8, 12, 13].

Технологічні операції очищення і підготовки зерна жита до сортових помелів майже аналогічні відповідним операціям очищення і підготовки зерна пшениці, але мають деякі особливості, які пов'язані з технологічними властивостями жита. Так, підготовка зерна жита до помелу проводиться тільки із застосуванням холодного кондиціювання при зволожуванні зерна не вище 15,0 % і відволожуванні не більше 6 год. Якщо вологість вихідної партії жита перевищує 14,0 %, то така партія кондиціюванню не підлягає. З метою поліпшення очищення поверхні зерна жита можливе використання лущильних машини А1-ЗШН-3, Каскад-1,6 тощо [1, 5, 8, 12, 13].

Підготовка зерна до помелу може здійснюватись і на іншому обладнанні різних виробників, яке забезпечує необхідну ефективність технологічних процесів.

Принципову схему технологічного процесу підготовки пшениці до помелу наведено на рис. 2.3.

Рис. 2.3. Принципова схема технологічного процесу очищення і підготовки зерна до помелу [5]

Читайте також:

- I. Загальна характеристика політичної та правової думки античної Греції.

- II. ВИРОБНИЧА ХАРАКТЕРИСТИКА ПРОФЕСІЇ

- II. Морфофункціональна характеристика відділів головного мозку

- III. Географічна структура світового ринку позичкового капіталу

- VІ. План та організаційна структура заняття

- Аварії на хімічно-небезпечних об’єктах та характеристика зон хімічного зараження.

- Автобіографія. Резюме. Характеристика. Рекомендаційний лист

- Автокореляційна характеристика системи

- Автоматизація виробничих процесів

- Адміністративно – територіальний устрій і соціальна структура Слобожанщини у половині XVII – кінці XVIII століття

- Акти з охорони праці, що діють в організації, їх склад і структура.

- Амплітудно-частотна характеристика, смуга пропускання і загасання

Переглядів: 6405

| <== попередня сторінка | | | наступна сторінка ==> |

| ІСТОРІЯ РОЗВИТКУ БОРОШНОМЕЛЬНОЇ ПРОМИСЛОВОСТІ УКРАЇНИ | | | Класифікація та контроль відходів |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |