РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Класифікація та контроль відходів

Підготовка зерна до помелів зерна пшениці в борошно для макаронних виробів

Підготовка зерна пшениці до сортового помелу

Підготовка зерна жита до сортового помелу

Підготовка зерна до обойного помелу пшениці і жита

До якості обойного борошна висуваються не надто високі вимоги [3]. Це борошно являє собою продукт майже повністю подрібненого зерна з незначною кількістю відібраних висівок. При підготовці зерна до обойного (простого) помелу основну увагу приділяють видаленню домішок. Для вирішення цієї задачі використовують повітряно-ситові сепаратори (один чи два проходи), каменевідбірники та трієри. Обробку поверхні зерна ведуть на оббивальних машинах з абразивним циліндром (звідси і назва борошна – обойне) – один або два проходи. Можливе застосування лущильно-шліфувальних машин типу А1-ЗШН або їх аналогів, при цьому видаляють до 2…4 % оболонок. Як результат борошно має нижчий вміст клітковини і зольність. Гідротермічну обробку зерна проводять способом холодного кондиціювання лише у випадку, якщо початкова вологість нижче 14,0 %.

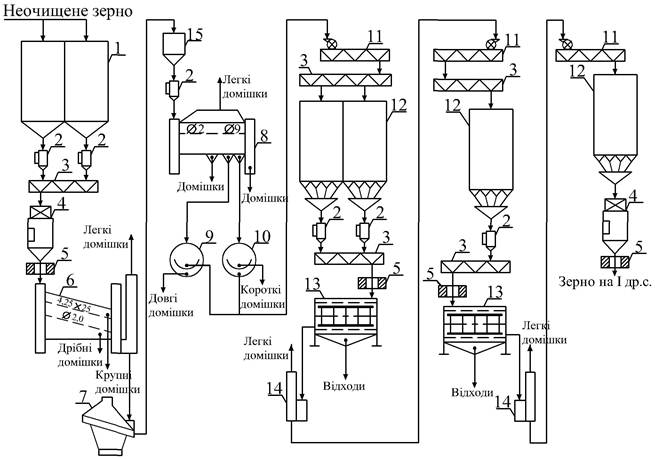

На початку та в кінці технологічного процесу підготовки зерна до помелу встановлюють автоматичні ваги для обліку кількості зерна. Технологічну схему процесу підготовки зерна до обойного помелу наведено на рис. 2.4 [3].

Рис. 2.4. Технологічна схема підготовки зерна до простого помелу [3]

1, 11-бункер; 2, 15-автоматичні ваги; 3, 9-повітряно-ситовий сепаратор; 4-каменевідбіник; 5-трієр-кукілевідбірник; 6-трієр-вівсюговідбірник; 7, 12, 16-магнітні колонки; 8, 13-оббивальні машини з абразивним циліндром; 10-зволожувальний апарат; 14-аспіраційна колонка.

Зерно жита суттєво відрізняється своїми властивостями від зерна пшениці. Особливе значення для технології виробництва борошна є його підвищена пластичність, міцне зростання алейронового шару з крохмалистою частиною ендосперму, наявність товстих оболонок. За рахунок таких властивостей, при сортових помелах жита зростає складність вибіркового подрібнення ендосперму, борошно утворюється із помітною присутністю у ньому периферійних анатомічних частин [3].

Для зниження вмісту периферійних частин зернівки в борошні, поверхню зерна жита при підготовці до помелу піддають інтенсивній обробці. Це можливе також завдяки тому, що зерно жита відрізняється високою пластичністю і тому витримує значні механічні навантаження.

Технологічна схема підготовки зерна жита до сортового помелу наведена на рис. 2.5 [3].

Після очищення від домішок на повітряно-ситовому сепараторі, каменевідбірнику і трієрах зерно піддають гідротермічній обробці способом холодного кондиціювання. У зв’язку із високою пластичністю, зерно жита зволожують у меншій мірі, ніж зерно пшениці (не більше 14,5 %) і відволожують не більше 8 год. Після чого проводять інтенсивне очищення поверхні зерна на лущильно-шліфувальних машинах типу А1-ЗШН. Можливе застосування оббивальних машин з абразивним циліндром на стадії очищення поверхні зерна [3].

При обробці поверхні зерна в лущильно-шліфувальних машинах типу ЗШН можна видаляти від 2 до 4 % плодових оболонок, що призводить до покращення білості борошна. Після другого проходу через повітряно-ситовий сепаратор зерно дозволожують на 0,3…0,4 % і відволожують перед помелом на протязі 15…30 хв. Зерно, яке проходить підготовку до помелу зважується на автоматичних вагах, які встановлюють на початку та в кінці технологічного процесу [3].

Рис. 2.5. Технологічна схема підготовки жита до сортового помелу

1, 12, 19-бункери; 2, 3-ваговий пристрій для регулювання витрати зерна в потоці; 4, 11-гвинтовий транспортер-змішувач; 5, 20-автоматичні ваги; 6, 17-повітряно-ситовий сепаратори; 7-каменевідбірник; 8-трієр-кукілевідбірник; 9-трієр-вівсюговідбірник; 10, 18-зволожувальний апарат; 13, 14, 21-магнітні колонки; 15, 16-лущильно-шліфувальні машини.

При сортовому помелі пшениці до процесу підготовки зерна висувають підвищені вимоги. Велику увагу приділяють ретельному очищенню зерна від домішок та гідротермічній обробці з метою надання зерну оптимальних технологічних властивостей. Основним варіантом ГТО є холодне кондиціювання [3].

Підготовку до помелу компонентів помельної суміші з різними показниками якості рекомендується вести окремо. Однак, це вимагає організації двох незалежних технологічних потоків, що доцільно здійснювати тільки при достатньо високій потужності борошномельного заводу [3].

Структурні схеми технологічних процесів сучасних заводів сортового помелу пшениці розрізняються способами обробки поверхні зерна.

Це схеми з «вологим» очищенням поверхні зерна і схеми з «сухим» очищенням поверхні зерна. У структурі кожної схеми можна виділити два основні етапи: перший етап очищення і підготовки зерна до помелу і другий етап очищення і підготовки зерна до помелу. Така структура пов’язана з тим, що технологічне обладнання не забезпечує повного виділення домішок із зернової маси за один пропуск, а також з необхідністю дублювання технологічних операцій на випадок можливих збоїв у роботі окремого обладнання.

Перший етап очищення від домішок (до ГТО) здійснюється послідовно на повітряно-ситових сепараторах, каменевідбірниках і трієрах (концентраторах). Потім проводять обробку зерна на оббивальних машинах і після видалення легких домішок на аспіраторі або аспіраційній колонці проводять холодне кондиціювання зерна в один або два етапи в залежності від початкової вологості зерна. Для необхідного очищення поверхні зерна після ГТО його пропускають знову через оббивальну машину. Далі зерно обробляють на ентолейторі-стерилізаторі. Закінчують очищення зерна на аспіраторі або сито-повітряному сепараторі [3].

Перед помелом обов’язково проводять дозволожування зерна на 0,3…0,5 % і відволожують його протягом 20…40 хв. В результаті вологість оболонок підвищується до 20…23 %, їх міцність зростає і при подрібненні зерна утворюются крупні висівки [3].

Для введення вологи у зерно при холодному кондиціюванні застосовують зволожувальні машини А1-БШУ або їх аналоги. Після силосів встановлюють вагові пристрої для регулювання витрати зерна в потоці і шнеки-змішувачі, що дозволяє формувати помельну партію із заданим співвідношенням компонентів [3].

Перед оббивальними машинами встановлюють магнітні колонки для видалення магнітних домішок. На початку та в кінці процесу контролюють масу зерна на автоматичних вагах.

При можливому надходженні на переробку холодного зерна, на самому початку технологічного процесу підготовки зерна, перед першим сепаратором встановлюють підігрівачі зерна. Для нормального перебігу процесу ГТО і наступного помелу зерна його температура повинна знаходитись в межах 18…22 °С. При помелі холодного зерна (–10 °С і нижче) внаслідок підвищеного подрібнення оболонок стрімко зростає зольність борошна [3].

Особливості технологічного процесу підготовки зерна із обробкою поверхні зерна сухим способом

Особливістю технологічного процесу підготовки зерна із очищенням його поверхні сухим способом в тому, що на першому етапі очищення зерна від домішок використовують концентратори А1-БЗК-9 або А1-БЗК-18, можливе застосування комбінаторів типу MTCD та MTKB. Концентратори встановлюють у схемі технологічного процесу після каменевідбірників. В концентраторі зернову масу ділять на 4 фракції. Кількість «важкої» фракції складає 65…70 %, вона може бути направлена безпосередньо у трієр-кукілевідбірник. Фракція із меншою густиною («легка» фракція) направляється у оббивальну машину для інтенсивного очищення поверхні зерна. Кількість «легкої» фракції складає 30…35 %. Співвідношення «важкої» та «легкої» фракції може бути відрегульоване спеціальним клапаном. Після обробки «легкої» фракції зерна в оббивальній машині, видалення домішок і продуктів лущення в пневмосепараційному каналі обидві фракції зерна, які отримано в результаті обробки в концентраторі об’єднують і направляють на трієр-кукілевідбірник. Сходова фракція містить, в основному вівсюг, ячмінь, насіння бур’янів, пошкоджені (виїдені) зерна основної культури та інші домішки, які відрізняються за густиною від основного зерна.

При встановленні концентратора А1-БЗК-9 трієр-вівсюговідбірник у схему підготовки зерна до помелу не включають, оскільки довгі домішки видаляються частково при обробці «легкої» фракції в пневмосепараційному каналі, а друга частина виділяється концентратором у сходову фракцію. Проте більш високий і надійний ефект виділення довгих домішок досягається при використанні трієрів-вівсюговідбірників, а не при використанні концентраторів А1-БЗК-9 та А1-БЗК-18.

Важливою умовою високоефективної роботи концентратора є дотримання рекомендованих виробником режимів його роботи. Перед концентратором необхідно обов’язково встановлювати бункер для зерна ємністю 0,5…0,8 т і ваговий пристрій для регулювання витрати зерна в потоці УРЗ-1.

Трієри-кукілевідбірники встановлюють після оббивальних машин першого проходу для виділення коротких домішок та частини битого зерна, яке в них утворюється.

На борошномельних заводах, що використовують «сухий» спосіб обробки поверхні зерна встановлюють, як правило, оббивальні машини горизонтального типу - А1-БГО-6 та А1-БГО-8.

Схема технологічного процесу підготовки зерна до помелу із застосуванням «сухого» способу обробки поверхні зерна наведено на рис. 2.6 [1, 3, 4, 7, 17].

Особливості технологічного процесу підготовки зерна із обробкою поверхні зерна мокрим способом

Особливість технологічного процесу підготовки зерна до помелу із обробкою поверхні зерна мокрим способом в тому, що процес є комбінованим, оскільки включає обробку поверхні зерна в оббивальних машинах вертикального типу Р3-БМО-6, Р3-БМО-12 та машинах мокрого лущення А1-БМШ (рис. 2.7) [15, 17].

Відмінності в технологічному процесі підготовки зерна полягають в тому, що на першому етапі очищення зерна від домішок виділення коротких та довгих домішок здійснюється на трієрі-кукілевідбірнику А9-УТК-6 та трієрі-вівсюговідбірнику А9-УТО-6 або їх аналогах. Очищене зерно без поділу на фракції проходить обробку поверхні в оббивальних машинах Р3-БМО-6. Видалення легких домішок та продуктів, які утворюються при обробці у вертикальних оббивальних машинах Р3-БМО-6 здійснюється на пневмосепараторах Р3-БСД, які одночасно є циклонами-розвантажувачами при транспортування зерна аерозольтранспортом [1].

З пневмосепараторів Р3-БСД зерно направляється на машини мокрого лущення А1-БМШ.

При проходженні зерна через машини мокрого лущення А1-БМШ вологість зерна збільшується на 1,6…2,0 %, утворюються мокрі відходи у кількості 0,1 % та зольністю 3,0 % [1].

Недоліком обробки поверхні зерна мокрим способом є необхідність подальшого оброблення відпрацьованої води та утилізації вологих відходів, які утворюються в машині мокрого лущення А1-БМШ. Принципову схему обробки вологих відходів наведено на рис. 2.8. Лінія обробки вологих відходів включає послідовно встановлені сепаратор А1-БСТ, з якого через гнучкий резиновий рукав вологі відходи надходять на шнековий прес Б6-БПО. Після обробки відходів із початковою вологістю 90…92 % в шнековому пресі їх вологість знижується до 54…56 %. Пресовані відходи подаються у парову шнекову сушарку У2-БСО, де відбувається їх висушування [1, 17].

Рис. 2.6. Схема технологічного процесу підготовки зерна до помелу із обробкою поверхні зерна сухим способом

1– ваговий пристрій для регулювання витрати зерна в потоці; 2.–автоматичні ваги; 3–сито-повітряний сепаратор; 4–горизонтальний циклон; 5–каменевідбірник; 6–концентратор; 7–оббивальна машина; 8–аспіраційна колонка; 9–трієр; 10–зволожувальний апарат; 11–машина для зволожування зерна: 12–оббивальна машина; 13–ентолейтор-стерилізатор; 14–аспіраціна колонка; 15–фільтр-циклон; 16–вентилятор середнього тиску; 17–повітродувна машина; 18–зволожувальний апарат.

Рис. 2.7. Технологічна схема підготовки зерна із обробкою поверхні зерна мокрим способом

1 – конвеєр ланцюговий; 2 – ваговий пристрій для регулювання витрати зерна в потоці УРЗ ; 3 – конвеєр гвинтовий; 4 – шлюзовий живильник Р3-БШЗ; 5 – ротаційна повітродувна машина 3АФ; 6 – циклон-розвантажувач У2-БРО; 7 – ваги АД-50-ЗЕ; 8 – зерновий сепаратор А1-БІС-12; 9 – горизонтальний циклон А1-БЛЦ; 10 – каменевідбірник Р3-БКТ-100; 11 – трієр-кукілевідбірник А9-УТК-6; 12 – трієр-вівсюговідбірник А9-УТО-6; 13 – оббивальна машина Р3-БМО-6; 14 – пневмосепаратор Р3-БСД; 15 – машина мокрого лущення А1-БМШ; 16 – зволожувальна машина А1-БШУ-2; 17 – дозволожувальний апарат А1-БАЗ; 18 – оббивальна машина Р3-БМО-12; 19 – ентолейтор-стерилізатор Р3-БЕЗ; 20 – аспіраційний канал Р3-БАБ; 21 – зволожувальна машина А1-БШУ-1; 22 – фільтр-циклон РЦІ; 23 – вентилятор.

Рис.2.8. Схема обробки вологих відходів

1 – машина мокрого лущення А1-БМШ; 2 – сепаратор для фільтрування стічної води; 3 – прес для вологих відходів Б6-БПО; 4 – сушарка У2-БСО.

Борошно для виробництва макаронних виробів виробляють з твердої або м’якої високоскловидної пшениці. До цього борошна пред’являють особливі вимоги по крупності, вирівняності за крупністю, вмісту та якості клейковини. Борошно отримують проходом сит ситовійних машин, за крупністю воно відповідає розмірам крупної та середньої крупок (борошно для макаронних виробів вищого сорту – крупка) або дрібної крупки і дунсту - (борошно для макаронних виробів першого сорту – напівкрупка) [3].

При виробництві борошна для макаронних виробів особливу увагу приділяють підготовці зерна до помелу, його ретельному очищенню, зволожуванню та відволожуванню. Структура технологічного процесу очищення і підготовки зерна до макаронного помелу дещо ускладнена, у порівняні з підготовкою зерна до сортових хлібопекарських помелів, що пояснюється вищими вимогами до якості борошна. Зерно підготовлене до помелу в борошно для макаронних виробів повинно містити смітної домішки 0,3 % проти 0,4 % в хлібопекарських помелах м’якої пшениці, причому наявність геліотропу опушеноплідного, триходесми сивої і мінеральних домішок не допускається [3, 5, 17].

Необхідно організувати попереднє очищення зерна в елеваторі з метою виділення не менше 30 % дрібної фракції зерна (проходом решета з отворами 2,2×20 мм і сходом сита 1,7×20).

Особливості очищення і підготовки зерна пшениці до помелів в борошно для макаронних виробів наступні [1, 3, 13]:

-окреме очищення і підготовка вихідних партій зерна, які значно відрізняються за типовим складом, скловидністю, крупністю, засміченістю та іншими показниками з метою використання диференційованих режимів обробки;

-двократне або трьохкратне очищення зерна на сито-повітряних сепараторах з метою максимального виділення домішок;

-з метою більш повного виділення мінеральних домішок рекомендується двократний прохід через каменевідбірники;

-максимально повне виділення із зернової маси вівса і вівсюга, що досягається застосуванням концентраторів разом із трієрами –вівсюговідбірниками;

-використання для очищення поверхні зерна оббивальних машин з абразивним циліндром не рекомендується, оскільки підвищуєтья травмування зерна, для цього можна використовувати оббивальні машини з сітчастим циліндром або щіткові машини;

- для підвищення виходу круподунстових продуктів рекомендується застосовувати двох- або трьохкратне зволожування і відволожування із доведенням вологості зерна перед І др.с. до 16,5…17,0 %, але при скороченій тривалості відволожування на кожному етапі. Так намагаються досягти такого стану зерна, коли при відволожуванні в його ендоспермі сформуються тільки первинні, відносно крупні мікротріщини, не доводячи процес до інтенсивного розрихлення ендосперму. В результаті при подрібненні зерна в драному процесі утворюється підвищена кількість крупної і середньої крупки, з якої в подальшому формується макаронне борошно.

При використанні зерна твердої пшениці частіше застосовують двохетапне зволожування і відволожування: на першому етапі вологість зерна доводять до 14,5…15,5 % із відволожуванням протягом 6…8 год, на другому етапі додають близько 2 % води і відволожують протягом 2…3 год із дозволожуванням на 0,3…0,4 % і витримкою не більше 20 хв. В цьому випадку забезпечується достатнє розрихлення ендосперму для отримання круподунстових продуктів першої якості з переважним вмістом крупної та середньої крупок [1, 3].

Рис 2.9. Схема технологічного процесу підготовки зерна при помелах в борошно для макаронних виробів

1 – силоси для неочищеного зерна; 2 – ваговий пристрій для регулювання витрати зерна в потоці; 3 – шнек; 4 – автоматичні ваги; 5 – магнітна колонка; 6 – зерновий сепаратор; 7 – каменевідбірник; 8 – концентратор; 9 – трієр-вівсюговідбірник; 10 – трієр-кукілевідбірник; 11 – зволожувальна машина; 12 – силоси для відволожування; 13 – оббивальна машина; 14 – аспіраційний канал; 15 – оперативний силос.

При переробці м’якої твердозерної пшениці холодне кондиціювання проводять одноетапне зволожування до вологості зерна 15,0…15,5 % і відволожуванням протягом 3…5 год. При дозволожуванні вологість зерна збільшують до 15,5…16,0 %.

При переробці м’якої твердозерної пшениці на першому етапі зволожують зерно до 14,0…14,5 % і відволожують його на протязі 6…8 год. На другому етапі додають ще 1,0…1,5 % води і витримують зерно в силосах протягом 1…2 год. Вологість зерна перед І др.с. знаходиться у межах 16,0…16,5 %.

Така відмінність режимів холодного кондиціювання зерна пов’язана із суттєвою різницею анатомічних і структурно-механічних властивостей твердозерного зерна пшениці та м’якої високоскловидної пшениці [1, 3].

Наступні технологічні етапи підготовки зерна до помелу в борошно для макаронних виробів практично співпадає із підготовкою зерна до хлібопекарських помелів. Однак, в цьому випадку скловидність зерна повинна бути до 60 %, а при макаронних помелах бажано мати цей показник на рівні 80 % і вище. Підготовку зерна до помелу здійснюють за схемою, яка наведена на рис. 2.9.

Відходи, які отримують при очищенні зерна необхідно контролювати, так як вони можуть містити у своєму складі значну кількість доброякісного зерна. При наявності в побічному продукті зернової домішки від первинної обробки та у відходах міститься більше 10 % зерен пшениці чи жита або більше 20 % зерен інших культур, які за стандартами на ці культури відносять до основного зерна, така зернова суміш та відходи підлягають додатковій обробці з метою виділення з них основного зерна. Зерном у зерновій суміші від первинної обробки та у відходах вважається: зерно продовольчих (включаючи круп’яні), фуражних і бобових культур, яке за стандартами на ці культури відносять до основного або до зернової домішки [17].

Для контролю відходів застосовують спеціальне обладнання: бурати, аспіраційні колонки, контрольні каменевідбірники, трієри, зерноуловлювачі, подрібнювачі тощо.

Одержані при очищенні, переробці зерна продукти й відходи підрозділяють на основні продукти, побічні продукти та відходи.

До основних продуктів відносять [17]:

а) зерно продовольче, фуражне (включаючи природні суміші зерна різних культур) і насіння;

б) борошно;

в) крупи.

До побічних продуктів відносять [17]:

а) зернові суміші від первинної обробки, які містить від 50 до 70 % (включно) зерен продовольчих (включаючи круп’яні), фуражних і бобових культур, які за стандартами відносять до основного зерна або до зернової домішки;

б) зернові суміші від первинної обробки, які містять від 70 до 85 % зерен продовольчих (включаючи круп’яні), фуражних і бобових культур, які за стандартами відносять до основного зерна або до зернової домішки;

в) мучку кормову, яку одержують при виробництві борошна і крупів;

г) висівки;

д) дрібку кормову – просяну і вівсяну, січку горохову, одержані при виробництві круп, а також подрібнене зерно кукурудзи, яке проходить крізь сито з отворами ø 2,5 мм;

е) зародок, який відбирають при переробці зерна в борошно або крупи.

Відходи поділяють на наступні категорії [17]:

Відходи І категорії:

а) зернові відходи з вмістом зерна від 30 до 50 % (включно);

б) зернові відходи з вмістом зерна від 10 до 30 % (включно);

в) борошняні витряски й борошняні змітки;

г) пил оббивний білий.

Відходи ІІ категорії:

а) зернові відходи з вмістом зерна від 2 до 10 %;

б) стержні качанів кукурудзи, кукурудзяна плівка, лузга горохова, лузга м’яка вівсяна і ячмінна, полова;

в) пил оббивний сірий.

Відходи ІІІ категорії:

а) відходи від очищення зерна (схід з приймального сита сепаратора, прохід крізь нижнє сито сепаратора), з вмістом зерна не більше 2 %, солом’яні частини;

б) лузга рисова, просяна, гречана, жорстка – вівсяна і ячмінна, пил аспірацій ний і оббивний чорний;

в) кукурудзяні обгортки.

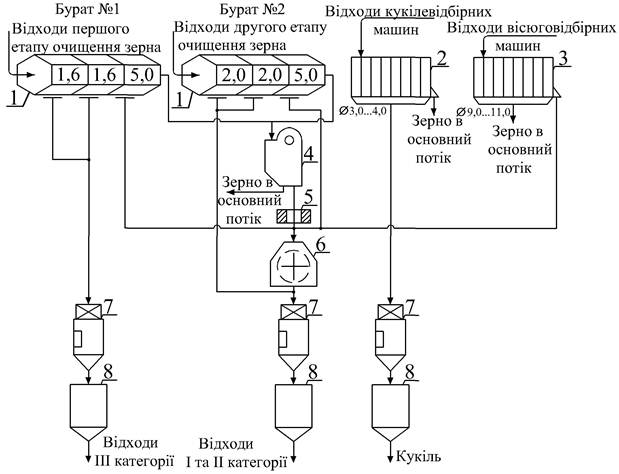

Рис. 2.10. Схема контролю відходів із застосуванням буратів

1 – бурат ЦМБ-9; 2 – контрольна кукілевідбірна машина; 3 – контрольна вівсюговідбірна машина; 4 – дуоаспіратор А1-БДА; 5 – магнітна колонка; 6 – дробарка; 7 – автоматичні ваги; 8 – бункери для відходів.

До оббивного належить зерновий пил, який утворюється при очищенні зерна на щіткових, оббивальних та інших машинах [17].

При отриманні відходів слід виключити можливість змішування відходів першої та другої категорії з відходами третьої категорії.

Варіант схеми контролю відходів із застосуванням буратів наведено на рис. 2.10 [1, 5].

В бурат №1 необхідно направляти: проходи через підсівні сита сепараторів першого і другого сепарування, важкі відноси оббивальних машин, аспіраціні відноси першого і другого сепарування.

В бурат №2 слід направляти: проходи через підсівні сита і аспіраціні відноси третього сепарування; відходи із оббивальних і щіткових машин, які встановлені на третьому етапі підготовки зерна до помелу. При контролі відходів в буратах необхідно забезпечити повне виділення повноцінних зерен, які отримують сходом і направляються в основний потік зерна. Проходи буратів подрібнюють у дробарках або вальцьових верстатах для подальшого їх використання в комбікормах.

Контроль кормових відходів етапу очищення зерна сухим способом слід здійснювати на агрегаті У1-БАО. Схему контролю кормових відходів з використанням агрегату У1-БАО наведено на рис. 2.11 [2, 17].

Рис. 2.11. Технологічна схема контролю кормових відходів на агрегаті У1-БАО

1 – пневмосепараційний канал; 2 – сито-трієрні блоки; 3 – автоматичні ваги.

Читайте також:

- II. Класифікація видатків та кредитування бюджету.

- III. Контроль знань

- III. КОНТРОЛЬ і УПРАВЛІННЯ РЕКЛАМУВАННЯМ

- POS -Інтелект - відеоконтроль касових операцій

- V. Класифікація і внесення поправок

- V. Класифікація рахунків

- VII Контроль постачальника

- А. Структурно-функціональна класифікація нирок залежно від ступеню злиття окремих нирочок у компактний орган.

- Адміністративні провадження: поняття, класифікація, стадії

- Акустичний контроль приміщень через засоби телефонного зв'язку

- Аналітичний огляд використання вторинної сировини і відходів

- Аналітичні процедури внутрішнього аудиту та їх класифікація.

| <== попередня сторінка | | | наступна сторінка ==> |

| СТРУКТУРА І ХАРАКТЕРИСТИКА ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ ПІДГОТОВКИ ЗЕРНА ДО ПОМЕЛУ | | | ВИДИ ПОМЕЛІВ |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |