РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Методи отримання тонких плівок

В мікроелектроніці знаходять застосування наступні методи отримання плівок:

Конденсаційні методи:

1. термічне-вакуумне випарювання

2. катодно-вакуумне розпилення

3. іонно-плазмове розпилення

4. епітаксиальне нарощування

Механічні і хімічні методи:

1. осідання із парової і газової фази

2. термічне окислення

3. хімічне і електрохімічне осідання

4. гаряче розпилення

5. в спалення паст

Перші три застосовуються дуже часто у виробництві тонкоплівкових мікросхем всі інші у виробництві товстих плівок не забезпечує достатньої частоти плівок і зчіплювання з основою

2. ТЕРМІЧНО-ВАКУУМНЕ ВИПАРОВУВАННЯ.

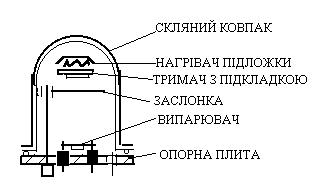

В скляному герметичному балоні встановлюється випарник, підкладка, заслінка між ними, яка в будь-який час може припинити попадання речовини, що випаровується, на підкладку. Вакуум насосом створюється розрідженням в робочій камері, залишковий тиск (10-5 – 10-7 до 10-9) вимірюється вакуумметром.

Випаровування речовини відбувається при її нагріві. При цьому кінетична енергія атомів і молекул речовини становиться достатньою для того щоб вони відірвались від поверхні і розповсюдились в оточуючому просторі, при чому з підвищенням t0 енергія підвищується і кількість молекул, що відриваються від поверхні, зростає.

Тверді речовини звичайно при нагріванні розплавляються, а потім переходять в газоподібний стан. А при пониженому тиску перехід в газоподібний стан здійснюється минаючи рідку фазу (процес сублімації) – для срібла – t0пл –9610, t0кипіння – 22100, t0вип. – 10670.

Звичайно при напилені мікросхем випарювану речовину нагрівають трохи вище t0 випарювання, щоб підвищити швидкість випарювання і довести до мінімуму шкідливий вплив залишкових газів в робочому об’ємі вакуумної установки на властивості плівки.

(При дуже великій швидкості випарювання до підкладки направляється не молекулярний потік пару, а “туман”, що складається з маленьких крапель, а іноді і великі частки речовини, при цьому умови створення плівки і її фізичні властивості різко погіршуються)

При досягненні підкладки атоми метала переходять з газоподібної середи в тверду (цей процес називається конденсацією). Конденсація плівки на підкладці залежить від температури підкладки. Існує така температура підкладки, яка називається критичною, при перевищені якої всі атоми відбиваються від підкладки і плівка не утворюється.

ТЕО способу (переваги та недоліки)

Переваги:

1. Метод термічного вакуумного напилювання є найбільш освоєним і дозволяє отримати плівки з самих різноманітних матеріалів – провідників, діелектриків, напівпровідників, магнітних матеріалів.

2. Відносна простота цього методу створює передумови для механізації та автоматизації процесу одержання тонких плівок з заданими параметрами.

3. Можливість отримати під великим тиском “чистих” плівок, найменше забруднених молекулами залишкових газів.

4. Процесом легко керувати (керують t0 нагріву).

Недоліки:

1. Плівки мають як правило неоднорідний хімічний склад і недостатню стабільність (сплави дисоціюють, їх компоненти в результаті різкого тиску парів осаджуються з різними швидкостями, в результаті склад плівки може значно відрізнятися від матеріалу, що випаровується).

2. Великі витрати матеріалу.

3. Слабке зчеплення плівки з підкладкою.

3. КАТОДНО-ВАКУУМНЕ РОЗПИЛЕННЯ.

Цей метод заснований на явищі руйнування катода при бомбардуванні його іонізованими молекулами розрідженого газу. Атоми які вилітають з поверхні катода розповсюджується в навколишньому середовищі і осаджуються на приймаючій поверхні , якою є підкладка.

|

В робочій камері встановлена двохелектродна система яка складається:

Катода – з матеріалу, що розпиляється.

Анода – металеві диски установки.

В об’ємі утворюється розрідження 10-5-10-6мм рт.ст. і наповнюється інертним газом –аргоном, азотом, воднем – до залишкового тиску 10-1-10-2мм рт.ст. Між катодом і анодом утворюється різниця потенціалів 1-3 КВ.

Ця напруга викликає пробій газового проміжку, між електродами виникає тліючий розряд який має характерне розподілення потенціалу між катодом і анодом. Найбільшим потенціалом володіє “темний катодний простір” і саме в цій області відбувається максимальне прискорення електронів і іонів. До границі катодного темного простору іони доходять в результаті дифузії, швидко прискорюються в цьому проміжку, ударяються о катод.

Бомбардування катода іонами викликає два ефекти:

1. Емісію електронів з катода яка необхідна для підтримки тліючого розряду

2. Катодного розпилення

Атоми метала поверхневих шарів катода в результаті коливань при ударі іонів отримують енергію достатню для відриву від поверхні і переміщенні, тобто вони можуть відриватися разом з частинками газу.

Для оптимального напилювання відстань від катода до підкладки обирається вдвічі більше ширини темного катодного простору.

При збільшенні відстані мало атомів буде доходити до підкладки в результаті їх удару з молекулами газу.

При зменшенні – іони будуть затримуватися підкладкою і розпилення катоду сповільнюється.

ТЕО методу катодного розпилення:

Переваги:

1. Плівки мають більш високу адгезію до підклади, чим при термічному напилені (так як енергія термічно випарюваних атомів часто недостатня для знищення молекул газу з поверхні підкладки, а при катодному розпиленні ця енергія на порядок вища, тому атоми можуть інколи входити в накладку).

2. При розпилюванні сплавів отримувані плівки мало відрізняються по складу від початкового матеріалу.

3. Раціональні витрати матеріалу.

Недоліки:

- Розпилюються тільки метали.

- Складність процесу керування і контролю.

- Плівки вміщують велику кількість молекул залишкових газів (процес “брудний”, так як процес розпилювання йде при порівняльно високих тисках).

- Мала швидкість осадження.

4. ІОННО-ПЛАЗМЕНЕ РОЗПИЛЮВАННЯ:

Це різновид катодного розпилення, але відмінно від неї це розпилення виконується бомбардуванням спеціальної мішені іонами плазми газового розряду низького тиску. Система має 3 електрода (і більше), тому її називають тріодною, тетродною і т.д.

Камера відкачується до Р=10–5мм ртутного стовпчика, заповнюється інертним газом до Рост.=10–4…10–3 мм ртутного стовпчика. Прикладається різниця потенціалів між К та А, при достатньому струмі виникає між К і А дуговий розряд. В результаті електрони, що випускаються розпеченим катодом при співударі з молекулами інертного газу , викликають їх іонізацію. Якщо тепер подати на мішень негативний потенціал то позитивні іони будуть “витягуватися” із плазми розряду і бомбардувати поверхню мішені , в результаті атоми матеріалу мішені почнуть розпилюватись.

Т.Е.О.

1. Плівки менше забруднені (по зрівнянню з катодним розпиленням) так як процес відбувається при більш високому вакуумі – 10 –4-10 –3мм ртутного стовпчика.

2. Швидкість росту плівок значно вища .

3. Плівки рівномірні по товщині і на великій площі.

4. Процес легко керований (потенціалом мішені).

5. Нескінченний ресурс по кількості матеріалу, що випаровується.

6. Зміст плівки мало відрізняється від змісту і властивостей матеріалу, що розпилюється.

5. ТИПИ ВИПАРНИКІВ

Тиглі – для легкоплавких матеріалів з великою поверхнею випаровування, нагрів виконується струмами В\Ч. Поверхню розташовують горизонтально в безпосередній близькості від випарника.

Недолік – нагрівається підкладка; утворені на поверхні металу забруднення і окислення плівки, ускладнюють випаровування атомів металу.

Розмір тиглів – бажано невеликий, або вкривати тиглі кришками з невеликими отворами.

Проволоки – використовуються для випарювання тугоплавких (матеріалів) металів; – або сама проволока з металу, що випарюється, або її вкривають електролітичним шляхом випарюваним металом. Нагріваються вони електричним струмом.

Проволока повинна мати однаковий переріз, оскільки можливі перепали і рівномірність шару буде порушена. В середині проволоки найвища температура (в порівнянні з кінцями, які з чимось з’єднуються, тримаються, являються тепловідводами).

Точкові джерела – спирали та лодочки встановлюються на великій відстані від підкладки – частина розпаленої проволоки замикається накоротко краплею розплавленого металу (проволока з вольфраму, молібдену, платини) – випарювання краплі рівномірно в усі сторони при рівномірному тиску ≈ 0.01 мм.рт.ст.

6. СПОСОБИ ОТРИМАННЯ РИСУНКІВ.

Малюнок тонко плівкової мікросхеми складається з малюнків її шарів, сполучених між собою з потрібною точністю.

В зв’язку з цим очевидно, що електричні параметри мікросхеми залежить не тільки від електрофізичних властивостей плівок, але й від точності відтворення як малюнків окремих шарів, так і малюнка мікросхеми в цілому в процесі виготовлення, тобто від метода отримання малюнка.

В наш час використовують, в основному, 3 метода отримання малюнків шарів тонкоплівкових мікросхем.

1-ий – найбільш розповсюджений в серійному виробництві – створений на основі на осадженні плівок через знімні трафарети-маски, які представляють собою тонкі металеві пластинки з наскрізними щілинами певного малюнка.

Змінючи маски перед нанесенням кожного шару, отримують потрібний малюнок мікросхеми.

2-ий – метод фотолітографії суцільних тонкоплівкових шарів – створений на основі фотопереносу зображення зі спеціального фотошаблону на світлочутливий шар (фоторезист), нанесений на суцільну плівку. При подальшому проявленні зображенні окремі ділянки плівки опиняються незахищеними шаром фоторезисту і можуть бути легко видалені з поверхні підкладки шляхом хімічного травлення. Літографія може виконуватись також променевими методами: лазерна, електронна, іонна.

3-ій – контактних масок – це подвійне травлення, тобто на підкладку наноситься дві плівки основна і допоміжна. В допоміжній формується методом фотолітографії маска – це перше травлення, а потім другим травленням формується малюнок з основної плівки. Для травлення використовуються різні травники.

7. ТИПИ ТРАФАРЕТІВ.

В виробництві тонкоплівкових ІМС використовуються два типи трафаретів: металеві маски і фотошаблони, які виготовляють шляхом фотопереносу з прецизійних негативів.

Прецизійний негатив являє фотокопією малюнка шару тонкоплівкової мікросхеми виконаної в натуральному масштабі з високою точністю. Особливість негатива в тому, що малюнок шару мікросхеми повторюється багаторазово тобто мультипліцирується, що дозволяє отримувати багато місцеві маски і фотошаблони, за допомогою яких можна виготовляти на одній підкладці відразу декілька мікросхем. Виготовлення прецизійного негатива починається з накреслення фотооригіналу тобто первинного зображення малюнку шару мікросхеми. Масштаб зображення фотооригіналу залежить від необхідної точності негатива і досяжної точності способу виготовлення фотооригіналу. Масштаб зображення оригінала визначається:

;

;

де δн – допустима похибка (0.005)

δo – допустима точність фотооригіналу (0.05)

Таким чином, на даному прикладі, масштаб буде рівний 10.

Частіше за все фотооригінал виготовляють шляхом вирізання зображення на плівці чорної нітрофарби нанесеної на скло. Виконується ця операція на координатографі – за допомогою різця. В плівці мікрофарби можуть бути прорізані лінії в 2-х взаємно перпендикулярних направленнях. Після того як малюнок кожного елемента прорізан по контуру, плівку, що знаходиться в середині цього елемента, обережно знімають зі скла пінцетом, отримуючи зображення шару м/сх., що відповідає топологічному кресленню. Точність фотооригіналів, отриманих на координатографі – 0,02 мм.

Далі фотооригінал за допомогою фотографічного обладнання проектується на фотопластини з необхідним зменшенням і мультиплікацією, якщо необхідно негатив ретушують перевіряють на відношення ТВ по контрастності, точності зображення, на відсутність розмитостей.

Фотошаблони можна виготовити на установці “Щель”, яка має 2 щілини, вертикальну і горизонтальну 200 мкм шириною (це min ширина резистора), засвічуючи цю щілину послідовно зі зсувом на 200 мкм, можна отримати резистор будь-якої ширини. Виробляється ф/ш – на фотопластині покритої товстим світлочутливим шаром. На робочому столі, де закріплюється пластина, є лімб відліку, який дозволяє переміщувати щілину у вертикальному і горизонтальному напрямку з точністю креслення фотооригіналу.

Сучасні методи отримання фотошаблонів дуже прогресивні і виконуються на фотоплівці шляхом засвічення окремих ділянок концентрованим променем на автоматичному координатографі.

8. ТЕХНІЧНІ ВИМОГИ ДО МАСОК

1. Маска повинна мати чіткі контури без шорсткості по краям отвору, які були б видні при 50-кратному збільшенні (і без клинчастої форми).

2. Маска повинна бути досить жорсткою, щоб не піддаватися деформації при нагріві щільно прилягати до підкладки.

3. Матеріал маски повинен витримувати t до 500о при розрідженні 10-6 мм рт. ст., тобто мати достатньо низький тиск парів і не виділяти газів при нанесенні плівки.

4. Звичайно для трафаретів застосовують стрічку із берилієвої бронзи БрБ2 товщиною 0,1 мм (мідної фольги і фольги нержавіючої сталі).

9. МЕТОДИ ВИГОТОВЛЕННЯ МЕТАЛЕВИХ МАСОК.

Металеві маски можуть бути виготовленні:

1). Пропаленням малюнка електронним

2) лазерним променем;

3). Електроіскровим методом.

Перші два методи вимагають складного і дорогого обладнання, а третій не дозволяє отримати високу точність. Ці методи зручно використовувати в лабораторних умовах, де часто в експериментальних цілях вимагається багато масок з різними малюнками.

4). На підприємстві більше поширення набув фотохімічний метод вироблення металевих масок, оснований на фотоперенесенні зображення з негатива на заготівку маски з послідуючим її травленням (використовується для серійного і крупносерійного вир.).

Такі маски частіше за всього біметалеві – із пластинок берилієвої бронзи (товщиною 100-150 мкм), покритих з одного боку тонким шаром Ni. Зображення маски визначається шаром Ni, а бронзова пластина слугує тільки механічною основою.

Початкова заготовка з берилієвої бронзи:

- підвергається термообробці і хімічному очищенню (обезжирення)

- на одну сторону заготовки наносять шар світлочуттєвої емульсії

- фоторезист

- експонують контактним способом через негатив і після проявлення незасвічені ділянки вимивають, а засвічені задублюють (отримують позитивний малюнок).

- заготівку зі зворотної сторони покривають шаром лаку ХВП.

- в гальванічній ванні на незахищені фоторезистом ділянки заготівки осаджують шар Ni (10-20 мкм).

- заготівку промивають в розчиннику, фоторезист видаляється (задублений).

- травлення бронзи з відкритих ділянок незахищених нікелем (в розчині хромового ангідриду з сірчаною кислотою)

- знімають лак, отримують маску.

В процесі експлуатації маска поступово втрачає свою точність в зв’язку з осадженням на неї тонкоплівкових слоїв тому біметалеві маски видержують приблизно 100 циклів осадження плівок, після чого підлягають заміні.

Читайте також:

- Автоматизація водорозподілу на відкритих зрошувальних системах. Методи керування водорозподілом. Вимірювання рівня води. Вимірювання витрати.

- Агрегативна стійкість, коагуляція суспензій. Методи отримання.

- Адаптовані й специфічні методи дослідження у журналістикознавстві

- Адміністративні (прямі) методи регулювання.

- Адміністративні методи - це сукупність прийомів, впливів, заснованих на використанні об'єктивних організаційних відносин між людьми та загальноорганізаційних принципів управління.

- Адміністративні методи управління

- Адміністративні, економічні й інституційні методи.

- Адміністративно-правові (організаційно-адміністративні) методи мотивації

- Адміністративно-правові методи забезпечення економічного механізму управління охороною довкілля

- Аерометоди

- Активні групові методи

- Алгоритм розробки методичних основ бюджетування

| <== попередня сторінка | | | наступна сторінка ==> |

| Конвеєр розподільний | | | Загальні відомості про кераміку |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |