РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Конструктивний розрахунок молоткових дробарок

При розрахунку молоткових дробарок визначають: розміри барабана (діаметр і довжину) D і L; розміри, кількість і порядок розміщення молотків; показники кінематичного режиму; енергетичні та техніко-економічні показники.

Вихідними даними при проектуванні є: розрахункова продуктивність дробарки, g кг/с; необхідний ступінь подрібнення матеріалу, l; основні фізико-механічні властивості матеріалу.

Розрахункова продуктивність дробарки залежить від основних розмірів барабана – діаметра D і довжини L. Визначимо зв'язок між ними і заданою продуктивністю через показник питомого навантаження (кг/(с-м2)):

,

,  . (5.3.1)

. (5.3.1)

де  – показник питомого навантаження, кг/(с∙м2);

– показник питомого навантаження, кг/(с∙м2);

– розрахункова (задана) продуктивність, кг/с (додаток 5.3.1).

– розрахункова (задана) продуктивність, кг/с (додаток 5.3.1).

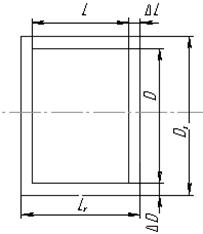

Як видно з виразу (5.3.1), питомим навантаженням дробарки називається відношення секундної розрахункової продуктивності до площі діаметральної проекції D L барабана, яка зображена на рисунку 5.3 1.

У сучасних дробарках кормів показник питомого навантаження при швидкостях молотків 45-55 м/с складає 2-3 і відповідно 3-6 кг/с∙м2 при швидкості молотків 70-80 м/с (додаток 5.3.1).

При розрахунковому проектуванні необхідно враховувати тип барабана, що характеризується відношенням:

. (5.3.2)

. (5.3.2)

За цією ознакою розрізняють два типи барабанів. Для першого з них зазначений показник К дорівнює 1-2 (А1-ДМР, КДУ-2, ДДМ, ДМ та ін.), а для другого він складає К=4-7 (А1-ДМ2Р-55(75), А1-ДМ2Р-110(160)).

У барабанів першого типу маса молотків, пальців і шайб складає близько 50% маси барабана. Барабани цього типу характеризуються високою металоємністю. Їх піддають тільки статичному балансуванню, тому що всі зазначені маси розташовані поблизу осі обертання і створюють відносно невисокий осьовий момент інерції.

У барабанів другого типу маса молотків із пальцями і шайбами складає 15-18% від усієї маси барабана. Пакети молотків значно віднесені від осі обертання і створюють великі осьові моменти інерції. Такі барабани обов'язково піддають статичному і динамічному урівноважуванню.

З урахуванням викладеного з виразу (5.3.2) випливає, що довжина барабана:

, м (5.3.3)

, м (5.3.3)

Тоді показник питомого навантаження буде дорівнювати:

,

,  ; (5.3.4)

; (5.3.4)

звідси діаметр барабана:

чи

чи  , м. (5.3.5)

, м. (5.3.5)

Для барабанів першого типу значення коефіцієнта А беруть 0,5-0,9, а другого – 1,0-1,9.

За величиною діаметра (D) і показником типу барабана (К) визначають його довжину (L).

Ширина подрібнювальної камери

, м (5.3.6)

, м (5.3.6)

Діаметр  і довжину

і довжину  подрібнювальної камери знаходять з урахуванням радіальних

подрібнювальної камери знаходять з урахуванням радіальних  і бічних

і бічних  зазорів (рисунок 5.3.1)

зазорів (рисунок 5.3.1)

, м (5.3.7)

, м (5.3.7)

Величину радіальних зазорів доцільно приймати в зоні  мм, мінімально допустиму з конструктивних міркувань; в зоні решіт

мм, мінімально допустиму з конструктивних міркувань; в зоні решіт  мм.

мм.

При конструюванні ротора дробарки слід прагнути щоб бічні зазори (між площиною крайніх молотків на вісі підвісу і боковиною камери подрібнення) були не більше радіальних.

Якість роботи дробильної машини та її довговічність певною мірою залежать від конструкції молотків та правильного їх монтажу. Молотки монтуються на барабані за допомогою шарнірів. Дуже важливо розмістити вісь підвісу молотка таким чином, щоб реакція в шарнірі була мінімальною або зовсім зникла.

Рисунок 5.3.1 – Схема для визначення параметрів подрібнювальної камери.

З метою визначення осі підвісу молотка проведемо такі дослідження. Для спрощення розмірковувань молоток дробильної машини покажемо у вигляді прямокутної пластини, як показано на рисунку 5.3.2а.

Рисунок 5.3.2 – Розрахункові схеми для: а) визначення осі підвісу молотка;

б) розміщення осей симетрії молотка.

У результаті обертання барабана молотки співударяються з матеріалом, що подрібнюється із зусиллям Р, докладеним по дотичній до крайньої торцевої площини молотка. У результаті докладання сили в точці А вісі шарніру виникає реакція Ra, яка спрямована в сторону, протилежну дії сили. Під дією цієї ж сили Р молоток обертається навколо осі підвісу з кутовим прискоренням, що дорівнює  . У результаті цього виникає момент сили інерції молотка відносно осі підвісу.

. У результаті цього виникає момент сили інерції молотка відносно осі підвісу.

Вилучивши з цих рівнянь силу Р1 та прирівнюючи значення реакції Ra до нуля, після перетворень отримаємо:

. (5.3.8)

. (5.3.8)

Полярний момент інерції:

,

,

де ρ – радіус інерції молотка відносно осі підвісу, м2.

У загальному випадку I може бути виражений сумою моментів інерції:

, кг·м2, (5.3.9)

, кг·м2, (5.3.9)

де I0 – полярний момент інерції молотка відносно осі, що проходить через центр мас, кг∙м2;

m – маса молотка, кг (m = 0,032-0,38 кг);

s1 – відстань від центра мас до осі підвісу,м.

Враховуючи, що полярний момент інерції молотка відносно осі, що проходить через центр мас,  і, підставляючи знайдене значення полярного моменту інерції в попереднє рівняння і розв’язуючи його відносно s1, отримаємо:

і, підставляючи знайдене значення полярного моменту інерції в попереднє рівняння і розв’язуючи його відносно s1, отримаємо:

, м, (5.3.10)

, м, (5.3.10)

де a і в ширина та довжина молотка, м (а = 0,1-0,16м, в = 0,03-0,06м).

Величина s1 і визначає пошукове мінімальне значення місця розташування осі підвісу молотка.

Маючи розміри молотка-подрібнювача, вісь підвісу молотка можна визначити із такої геометричної побудови.

На рисунку 5.3.2б показано розміщення осей симетрії молотка, що перетинаються в центрі мас. З точки С по вертикальній осі відкладаємо відрізок, рівний  . Під прямим кутом до прямої АВ проведено лінію до перетину з горизонтальною віссю. Перетин цих прямих у точці F становить собою місце розташування осі підвісу молотка, у чому легко впевнитись при розгляді подібності трикутників ABC та BFC.

. Під прямим кутом до прямої АВ проведено лінію до перетину з горизонтальною віссю. Перетин цих прямих у точці F становить собою місце розташування осі підвісу молотка, у чому легко впевнитись при розгляді подібності трикутників ABC та BFC.

Для молотків такої ж форми, але з двома отворами U діаметром d, ця відстань s1 визначається за таким виразом:

, м; (5.3.11)

, м; (5.3.11)

де А і В емпіричні коефіцієнти, які визначаються з виразів:

м;

м;  ,м.

,м.

Далі визначають розміри і кількість молотків, які виготовляють із марганцевої сталі марки 65Г або із вуглецевої сталі з наплавкою робочих кромок сормайтом. В залежності від матеріалу та термічної обробки строк експлуатації молотків складає від 72 до 280 годин.

У загальному випадку молоток не буде передавати удари на вісь підвісу, якщо квадрат радіуса (r0) інерції молотка щодо осі підвісу буде дорівнювати добутку відстані c від зазначеної осі до центра ваги на відстань l. Якщо розміри молотків задовольняють зазначену умову, такі молотки називають урівноваженими на удар.

Рисунок 5.3.3 – Схема до розрахунку молотків.

Відстань c для пластинчатих молотків прямокутної форми (рисунок 5.3.2) з одним отвором визначають за формулою:

, м; (5.3.12)

, м; (5.3.12)

де а і в – відповідно довжина і ширина молотка, м (а = 0,1-0,16м, в = 0,03-0,06м).

У випадку, якщо такі молотки мають два отвори, відстань с дорівнює:

, м; (5.3.13)

, м; (5.3.13)

де А і В відповідні емпіричні коефіцієнти, які визначаються з виразів:

, м;

, м;  , м.

, м.

де d – діаметра отвору під палець,м.

Величину радіуса підвісу беруть Rп=0,346D. Відстань від осі підвісу до кінця молотка l=0,154D (якщо D>0,4 м) і l = 0,2D (якщо D<0,4 м).

Довжину і ширину молотка орієнтовно беруть: а =1,5∙l=(0,23D) і b = (0,4-0,5)а ≈ ( 0,1D).

При визначенні діаметра отвору під палець d виходять з умов міцності пальця і беруть його рівним 18-20 мм.

Число молотків визначають за формулою:

, (5.3.14)

, (5.3.14)

де L – довжина барабана (L – сумарна довжина вузлів, займаних диском і шайбами, що не перекриваються молотками), м;

Z' – число молотків, що йдуть по одному сліду, Z' = 1-6;

d – товщина молотка, м.

Для подрібнення зерна та м’яких продуктів використовують тонкі молотки (d = 2-3 мм), а для стеблових кормів – d = 6-8 мм і вище.

Необхідно прагнути до того, щоб простір дробильної камери якнайбільше було перекрито молотками, а порядок розміщення їх не порушував умов статичної і динамічної урівноваженості барабана.

Усі зазначені розміри уточнюють після розрахунку деталей барабана на міцність.

Частота обертання ротора (кінематичний режим) п визначається за знайденим значенням  і діаметра барабана D:

і діаметра барабана D:

,

,  ; (5.3.15)

; (5.3.15)

звідки:

, хв-1. (5.3.16)

, хв-1. (5.3.16)

Основними показниками робочого процесу проходження матеріалу через робочу камеру є: переміщення сировини, переробка (подрібнення) і відведення готового продукту.

Вибір решета визначається виходячи з наступних міркувань. Решета послуговують для відведення готового продукту з подрібнюючої камери і які регулюють ступінь подрібнення корму. В дробарках кормів, в більшій мірі, використовують гладкі решета з пробитими круглими отворами, які виготовляють із листової сталі. Живий переріз решета складає 0,08-0,35. Кут обхвату барабана решетом змінюється в діапазоні від 120° до 360°. Коловий рух матеріалів у дробильній камері у кількісному відношенні характеризується кратністю циркуляції, тобто скільки повних обертів зробить матеріал за час подрібнення до заданої величини. При здрібнюванні кормів на молоткових дробарках регулятором тонкості розмелу є решето, встановлене в дробильній камері.

Абсолютні значення ступеня λ подрібнення зерна злакових культур у залежності від діаметра решета в камері дробарки, можна приймати наступними:

Діаметр решета, мм 10 6 3 2

Ступінь подрібнення λ 1,5–1,6 2,0–2,4 5–7 8,4–9,7

Читайте також:

- Автоматичний розрахунок суми проведення.

- Аеродинамічний розрахунок

- Аеродинамічний розрахунок ротора вітроустановки

- Аналітичний розрахунок завантаження горловин

- Аналітичний розрахунок сумарного завантаження типових перетинань

- ВИБІР ДЖЕРЕЛА ФІНАНСУВАННЯ ТА РОЗРАХУНОК ВИТРАТ НА ПРАЦЕОХОРОННІ ЗАХОДИ

- ВИБІР І РОЗРАХУНОК ОСНОВНОГО АПАРАТУ

- Вибір та розрахунок параметрів режиму зварювання

- Вибір устаткування для виймально-навантажувальних робіт, розрахунок його продуктивності та кількості.

- Види норм праці, їх розрахунок

- Вплив характеру кола на криву струму при несинусоїдній напрузі /розрахунок найпростіших кіл

- Гідравлічний розрахунок

| <== попередня сторінка | | | наступна сторінка ==> |

| Зоотехнічні вимоги до технологічних операцій дробарок при приготуванні концентрованих кормів | | | Розрахунок системи відводу і розподілу продуктів подрібнення |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |