РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Хлібопекарські помели пшениці за скороченою схемою технологічного процесу

Структура складних сортових помелів пшениці

Принципова схема складних хлібопекарських помелів пшениці із розвиненим технологічним процесом включає сім процесів [4, 5]:

драний процес;

процес сортування проміжних продуктів;

вимельний процес;

процес збагачення проміжних продуктів на ситовійних системах;

шліфувальний процес;

розмелювальний процес;

контроль борошна.

Драний процес забезпечує максимальне одержання проміжних продуктів подрібнення у вигляді крупок і дунстів, а також вимелювання оболонкових продуктів та отримання висівок [4, 5].

Сортування проміжних продуктів призначене для розділення отриманих на етапі первинного подрібнення зерна проміжних продуктів на однорідні за крупністю фракції у вигляді середньої, дрібної крупки, дунстів та борошна. Отримані на етапі сортування однорідні фракції проміжних продуктів направляють на системи збагачення або тонкого подрібнення продуктів відповідної якості, а борошно – на контроль [4, 5].

Вимельний процес забезпечує максимальне виділення ендосперму (у вигляді борошна) від висівкових частинок при мінімальному їх подрібненні.

Процес збагачення проміжних продуктів на ситовійних системах забезпечує збагачення крупних, середніх і дрібних крупок з усіх етапів і систем першої та другої якості. Його застосовують для покращення якості проміжних продуктів.

Шліфувальний процес застосовують для покращення якості крупної крупки, яка відноситься тільки до продуктів першої якості, а також середньої і дрібної крупок як першої так і другої якості, що складаються із зростків [4, 5].

Розмелювальний процес призначений для перетворення збагачених крупок і дунстів у борошно, а також ретельного вимелювання оболонкових продуктів [4, 5].

Контроль борошна призначений для відокремлення сторонніх частинок, які могли потрапити в борошно при порушенні роботи обладнання. При трьох сортному помелі – 3 системи контролю борошна. Відповідно до «Правил» при застосуванні сит високої якості етап контролю борошна може бути не обов’язковим [4, 5, 17].

Крупи манні відбирають у вигляді проходових фракцій ситовійних машин, що збагачують крупні крупки, а, при необхідності, також можливе відбирання круп манних на ситовійних машинах, що збагачують середні крупки з І-ї та ІІ-ї драних систем.

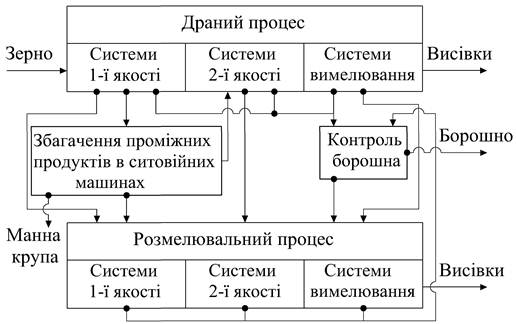

До складних помелів за скороченою схемою технологічного процесу відносять: односортний 85 %-ий помел пшениці, який включає збагачення проміжних продуктів у ситовійних машинах; двосортний 75 %-ний та 78 %-ний помели пшениці. Ці помели об’єднані в одну групу за ознакою застосування скороченого процесу збагачення проміжних продуктів (рис. 4.9) [16].

Рис. 4.9. Принципова схема складних помелів за скороченою схемою технологічного процесу

Особливістю схеми складних помелів за скороченою технологічною схемою є розділення етапів технологічного процесу за якістю продуктів, які обробляються і наявності процесу збагачення крупок в ситовійних машинах.

Драний процес, в якому відбувається первинне подрібнення зерна, отримання борошна і проміжних продуктів у вигляді крупок і дунстів та вимелювання оболонкових продуктів поділяють на три групи систем: першої та другої якості і вимелювання оболонкових продуктів до отримання висівок. В даній групі помелів, в залежності від конкретного помелу, повному або частковому збагаченню в ситовійних машинах підлягають тільки проміжні продукти першої якості [16].

Основна задача розмелювального процесу полягає в подрібненні збагачених проміжних продуктів в борошно високої якості. Цей процес аналогічно до драного процесу складається з трьох груп систем, а іноді і з чотирьох, якщо до розмелювального процесу відносять шліфувальні системи, які збагачують проміжні продукти.

Контроль борошна проводять за окремими сортами, а іноді і потокам одного і того ж сорту.

З рис. 4.9 видно, що проміжні продукти, які отримано на системах першої якості в драному процесі, піддають подальшій обробці на системах першої якості наступних етапів, а сходові продукти направляють для обробки на системи другої якості. Рух продуктів на системах другої якості і їх вимелювання аналогічний. Сходові продукти систем вимелювання направляються у висівки [16].

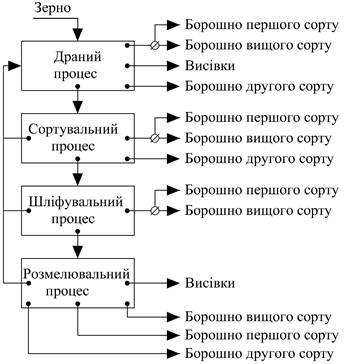

Помели пшениці за скороченою технологічною схемою рекомендовані для борошномельних заводів, які не забезпечені достатньою кількістю обладнання для здійснення технологічного процесу за розвиненою схемою. Принципову схему наведено на рис. 4.10 [3, 5].

Рис. 4.10. Принципова структурна схема помелу пшениці із скороченим процесом збагачення

В драному процесі, як правило, тільки друга або друга і третя драні системи поділені на крупні та дрібні. Кількість сортувальних систем скорочено до трьох в порівнянні із розвиненою схемою сортових хлібопекарських помелів. Сортувальні системи задіяні на другому етапі просіювання продуктів подрібнення драного процесу. Кількість систем збагачення зменшено - до 1…3. Збагаченню піддають крупні та дрібні крупки першої та другої драної системи. Шліфувальний процес здійснюють на одній-двох системах із використанням вальців із нарізною або мікрошорсткою поверхнею. В останньому випадку обов’язкове застосування деташерів після вальцьових верстатів. Розмелювальний процес здійснюється на 5…8 розмелювальних системах [1, 3, 5].

Драний процес побудований за принципом послідовного подрібнення зерна після виділення проміжних круподунстових продуктів і борошна. Для покращення якості круподунстових продуктів та борошна в драному процесі доцільно застосовувати перед І др.с. плющення зерна на вальцях з мікрошорсткою поверхнею при питомому навантаженні 1200 кг/см•добу, коловій швидкості вальців - 6 м/с, співвідношенні колових швидкостей 1:1. Загальний добуток після плющильної системи – 2…3 % (контрольне металоткане сито №08). Для підвищення ефективності подрібнення в драному процесі і зниження навантаження на розсійники драних систем доцільно продукти подрібнення додатково подрібнювати у бичевих машинах [1, 3, 5].

Шліфувальний процес здійснюється на одній-двох системах На шліфування направляють крупні та середні крупки, що пройшли процес збагачення. Режим систем шліфувального процесу визначається добутком борошна (сито № 43) в кількості 15…20 % на першій шліфувальній системі і 20…25 % на другій. Оболонки повертаються в драний процес для вимелювання, а борошно – на контроль відповідного сорту борошна [1, 3, 5].

Розмелювальний процес проміжних продуктів здійснюється на вальцях з мікрошорсткою поверхнею та наступним подрібненням проміжних продуктів в ентолейторах або деташерах. На останніх розмелювальних системах рекомендується використовувати вальці з нарізною поверхнею – це збільшує вихід борошна. Борошно направляється на збірні шнеки відповідного сорту, а потім на контроль відповідного сорту, дунсти – на наступну розмелювальну систему, а сходові продукти (із значним вмістом оболонок) – на спеціальну сходову систему.

На перших розмелювальних системах загальне добуток повинен складати 45…50 % (прохід капронового сита №49). На 4-й та 5-й р.с. добуток борошна повинен складати 30…35 %, на інших системах – 20…25 % (прохід поліамідного сита ПА №41/43) [3, 17].

Борошна вищого сорту формують з потоків першої та другої розмелювальних систем. Борошно першого сорту формують з борошна перших трьох драних систем, першої та другої шліфувальних систем, перших чотирьох розмелювальних систем. Борошно другого сорту формують з потоків всіх інших систем.

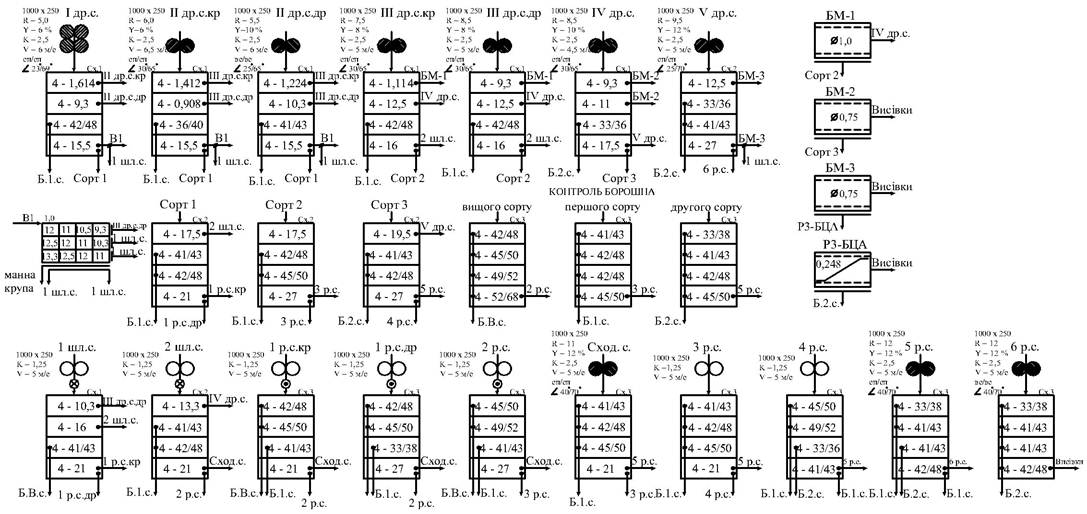

Всього борошна вилучають 75…75 %. В драному процесі – 26…28 %, в шліфувальному – 3…5 %, на першій та другій розмелювальних системах – 20…25 %, на третій, четвертій та п’ятій розмелювальних системах – 20…25 %, на інших системах – 3…7 %. Технологічну схему помелу зерна пшениці за скороченою технологічною схемою наведено на рис. 4.11.

При односортному помелі пшениці в борошно хлібопекарське 2-го сорту з виходом 85 %, процес збагачення проміжних продуктів можна виключити, а розмелювальний скоротити до 3…5 систем.

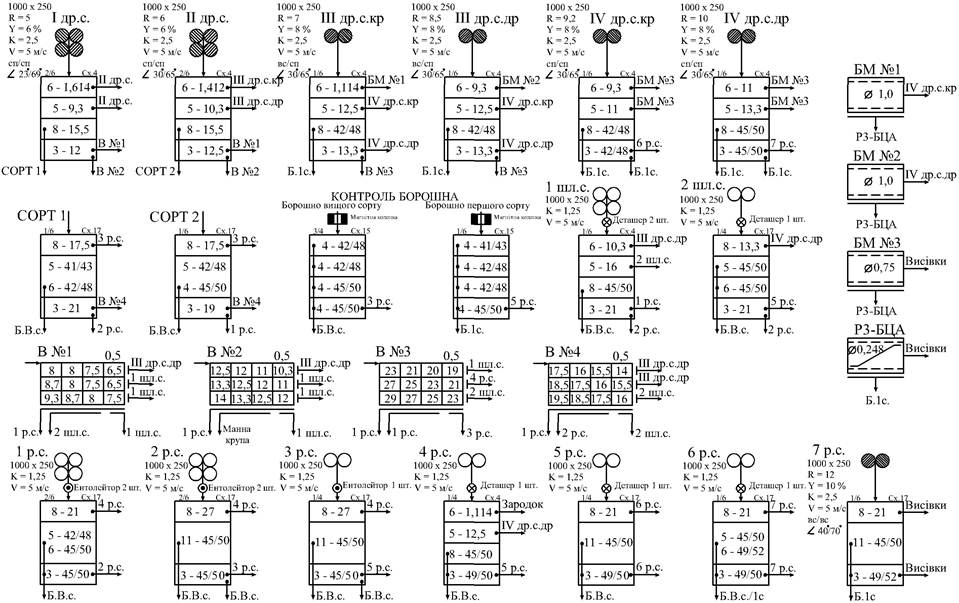

На рис. 4.12 наведено технологічну схему сортового помелу пшениці із скороченим процесом збагачення та скороченим розмелювальним процесом.

Рис. 4.11. Скорочена схема технологічного процесу помелу зерна пшениці

Рис. 4.12. Скорочена схема технологічного процесу помелу зерна пшениці на борошномельному заводі потужністю 150 т/добу

Читайте також:

- A) правові і процесуальні основи судово-медичної експертизи

- H) інноваційний менеджмент – це сукупність організаційно-економічних методів управління всіма стадіями інноваційного процесу.

- II. Поняття соціального процесу.

- IV. План навчального процесу.

- А. Особливості диференціації навчального процесу в школах США

- Автоматизація процесу призначення IP-адрес

- Адміністративний примус застосовують на основі адміністративно-процесуальних норм.

- Активний та пасивний типи адаптаційного процесу.

- Алгоритм розрахунку та підбору технологічного обладнання

- Альтернативні парадигми організаційного процесу

- Аналіз процесу і продуктів діяльності.

- Аналіз процесу формування маркетингових комунікацій

| <== попередня сторінка | | | наступна сторінка ==> |

| Помели пшениці без збагачення проміжних продуктів | | | Хлібопекарські помели пшениці з розвиненою схемою технологічного процесу |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |