РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Лекція № 3. «Прилади для вимірювання температур»

План

1. Сельсинні перетворювачі та системи передавання інформації.

2. Частотні електричні перетворювачі.

3. Ємнісні перетворювачі.

4. Імпульсні перетворювачі.

5. П'єзоелектричні перетворювачі.

6. Пневматичні перетворювачі та системи передавання інформації.

7. Перехідні (узгоджувальні) перетворювачі.

8. Інтелектуальні технічні засоби автоматизації..

1.Для передавання на відстань великих кутових переміщень використовують сельсинні системи, у яких кутові переміщення перетворюються у сигнал вимірювальної інформації сельсинами.

Сельсин (рис. 1) являє собою мініатюрну трифазну електричну машину змінного струму, схожу на синхронний генератор або двигун. Найчастіше ротор сельсина 1(рис. 8.13, а)має однофазну обмотку 2 - обмотку збудження, а статор 3- трифазну обмотку 4,виконану за схемою «зірка», обмотку синхронізації (іноді їх розглядають як три обмотки, з'єднані «зіркою»). Схематично сельсини зображаються у вигляді, показаному на рис. 8.13, б.

Рисунок 1 - Будова (а) та спрощене зображення (б) сельсина: 1- ротор; 2 - обмотка збудження; 3- статор; 4 - обмотки синхронізації.

У сельсинах кутове переміщення ротора призводить до змінення індуктивного зв'язку між обмотками збудження та синхронізації. Під час проходження змінного струму через обмотку збудження створюється магнітний потік, який синусоїдно розподіляється по колу ротора та пронизує трифазну обмотку статора. Цей змінний магнітний потік індукуватиме в обмотках статора ЕРС, які будуть синфазними, але різними за амплітудою.

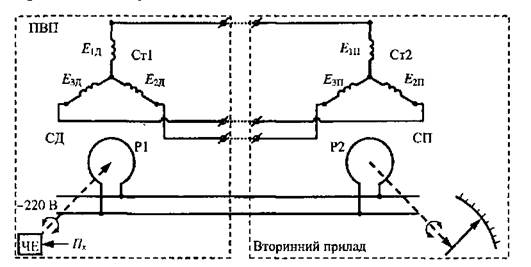

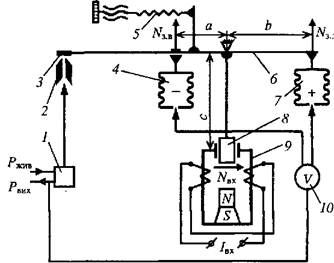

Схема сельсинної системи дистанційного передавання (рис. 2) складається з двох сельсинів, один з яких входить до складу ПВП, а другий - до складу приймача інформації (вторинного приладу). Ротор сельсина-приймача Р2 кінематично сполучений з відліковим пристроєм вторинного приладу.

Рисунок 2 - Сельсинна система дистанційного передавання.

У разі відхилення ротора Р1 (через зміну значення вимірюваного параметра) від узгодженого з ротором Р2 положення, у відповідних обмотках ЕРС розрізняються і, отже, сили струмів, виниклих у зустрічно увімкнених обмотках статорів, не зрівноважуються. Тому (через зміну вхідної ЕРС, індукованої в обмотках статора СД)в лінії зв'язку потече струм. Цей струм, проходячи через трифазну обмотку статора СП, зумовлює зміну магнітного потоку, внаслідок чого виникає синхронізувальний момент Під впливом синхронізувального моменту ротор Р2 почне повертатися. Коли він повернеться на такий самий кут, що й ротор Р1 струм в імпульсній лінії стане нульовим, і ротор Р2 зупиниться, а кінематично сполучена з ним стрілка відлікового пристрою займе положення, що відповідає новому значенню вимірюваного параметра.

Особливість дистанційного передавання з використанням сельсинних перетворювачів полягає в тому, що воно дозволяє з високою точністю передавати на відстань будь-яку потрібну кількість обертів вихідної осі перетворювача, тоді як в інших перетворювачах хід рухомого елемента (наприклад, плунжера ДТП чи ММП) або кут його повороту (рамка ПФ) обмежені.

Сельсинні системи використовують для вимірювання на відстані різних величин (зокрема, рівня) в системах передавання команд, у схемах індикації (наприклад, положення кришок на технологічних апаратах) та сигналізації, в системах автоматичного контролю та регулювання тощо. Відстань між СД та СПу системах дистанційного передавання сигналів не може перевищувати 2-З км.

2.Для перетворення статичних (що не швидко змінюються) фізичних величин з досить високою точністю (похибка 0,1 %, нелінійність 0,1 %, поріг чутливості 0,03 %) у частотні вихідні сигнали використовують чутливі перетворювальні елементи з вібрувальними струнними, стрижневими, стрічковими, мембранними та іншими наперед механічно напруженими (наприклад, розтягуванням) вібраторами.

Найбільш поширені з таких перетворювачів струнні, що виконують перетворення за схемою вимірюваний параметр → сила → частота. Вимірюваним параметром Пх можуть бути тиск, температура (у разі вимірювання манометричним термометром), рівень і т. ін.

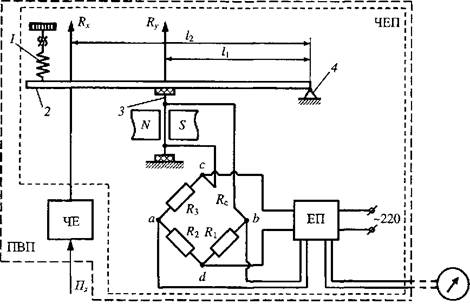

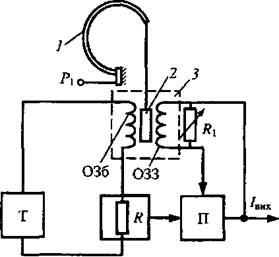

Електрична система передавання вимірюваної інформації з уніфікованим частотним сигналом (рис. 3) включає ПВП, що складається з ЧЕ, на якому вимірюваний параметр Пх перетворюється в зусилля Кх, та перетворювача «сила - частота», що перетворює зусилля Кх в уніфікований електричний сигнал. Частотний електричний перетворювач (ЧЕП) реалізується на базі струнного генератора, що являє собою мостову схему, утворену резисторами R1, R2, R3 та струною 3 з опором Rс. Електрично ізольована металева струна, що проходить між полюсними наконечниками постійного магніту, одним кінцем кріпиться до рухомого важеля 2, а другим - жорстко прикріплена до нерухомої основи.

Рисунок 3 - Схема системи дистанційного передавання на базі струнного ЧЕП:

1 -коректор нуля; 2 - рухомий важіль; 3 - струна; 4 – опора.

Змінювання натягу струни, зумовлене зміною вхідного параметра Пх, призводить до зміни власної частоти коливання струни, яка перетворюється ЕП у частоту змінного струму (вихідний сигнал перетворювача).

Класи точності ПВП з частотним уніфікованим сигналом - 0,5 і 1,0. Дальність передавання інформації - до 10 км.

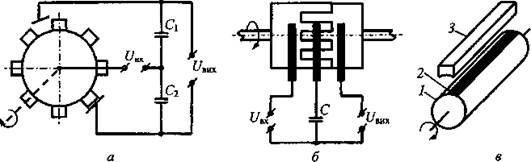

3.Ємнісні перетворювачі ґрунтуються на залежності електричної ємності конденсатора від розмірів і взаємного розміщення його пластин (електродів), а також від діелектричної проникності середовища між ними.

Перетворювач, зображений на рис. 4 а,являє собою конденсатор, одна пластина якого переміщується відносно другої так, що змінюється відстань δ між ними. Функція перетворення напруги нелінійна, причому чутливість зростає зі зменшенням відстані δ. Мінімальне значення δ визначається напругою пробою конденсатора. Такі перетворювачі використовують для вимірювання малих переміщень (менше 1 мм).

Рисунок 4 - Схеми ємнісних перетворювачів.

У диференціальному перетворювачі (рис. 4, б)під час переміщення центральної пластини ємність одного конденсатора збільшується, а другого - зменшується (іноді цю конструкцію називають двостаторною, на відміну від попередньої, яку називають одностаторною). Диференціальна конструкція дозволяє зменшувати нелінійність характеристики, збільшувати робочий діапазон зміщень, підвищувати чутливість перетворювача.

У перетворювачі, зображеному на рис. 4 в, у разі взаємного переміщення пластин відбувається зміна їх активної площі 5. Значного поширення набули також ємнісні перетворювачі, в яких змінною величиною є діелектрична проникність зазору між пластинами. їх використовують для вимірювання рівня рідин і сипучих речовин, а також для безконтактного вимірювання товщини електроізоляційних матеріалів (плівок, тканин, паперу, лакових покриттів тощо).

Ємнісні перетворювачі зазвичай живляться струмом підвищеної частоти, що дозволяє збільшувати потужність вихідного сигналу і зменшувати шунтувальну дію опору ізоляції. Вони прості за конструкцією, високочутливі, відносно малоінерційні. Ці перетворювачі мають малу масу та низьку чутливість до прискорень, водночас вони підпорядковані дії зовнішніх електричних полів, паразитних ємностей, температури, вологості, мають нелінійну характеристику (крім перетворювачів зі змінною площею пластин), потребують точного механічного виготовлення.

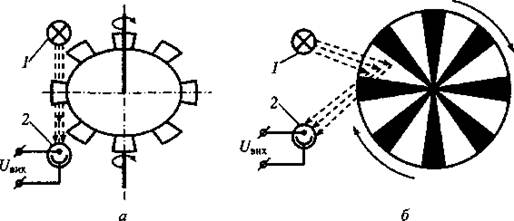

4.Імпульсні перетворювачі перетворюють кутову швидкість (деякі - кут повороту чи лінійне переміщення) в імпульсний електричний сигнал. Найчастіше їх використовують у дискретно-цифрових приладах для вимірювання швидкості обертання. Таким перетворювачам властиві мізерно мале споживання енергії від об'єкта вимірювання, незначні статичні та динамічні похибки, висока чутливість, висока сумісність з цифровими приладами та системами (до останніх їх підключають тільки через масштабувальні перетворювачі).

Індуктивні імпульсні перетворювачі.Схему частотного індуктивного тахометра показано на рис. 5. Вимірювальним елементом перетворювача є стальний диск 1із зубцями. Під час обертання диска зубці проходять у робочому зазорі 3 котушок індуктивності 2, увімкнених у контур високочастотного транзисторного генератора Г.

Рисунок 5 - Схема частотного індуктивного тахометра: 1- диск із зубцями; 2 -котушки індуктивності; 3- робочий зазор.

За наявності в зазорі зубця різко погіршується добротність контура через внесені активні втрати, і відбувається зрив коливань генератора. Тож відповідній швидкості чередування зубців і впадин диска відповідає певна частота «пачок» ВЧ-коливань, які після підсилення детектуються формувачем імпульсів Ф у вигляді однополярних коротких імпульсів.

Електректні імпульсні перетворювачі.Ці перетворювачі мають чимало переваг перед іншими електроімпульсними приладами: малі габарити та маса, проста конструкція, не потребують зовнішніх джерел живлення, можливість використовувати як ротор вал машини чи будь-яку обертову деталь (не потребують спеціальних зубців). Електрет 2 (рис. 6), наклеєний на обертову деталь чи ротор 1 машини, під час їх обертання електризується внаслідок тертя об повітря. Проходячи повз нерухомий, ізольований від корпуса електрод 3,електрет індукує на ньому заряд у вигляді імпульсу напруги, який знімається з електрода і подається на вимірювальний прилад. Вадою електретних перетворювачів є потреба в ретельному екрануванні перетворювача та кабеля.

Рисунок 6 - Схеми імпульсних перетворювачів ємнісних безконтактного (а) та контактного (б)й електретного (в): 1- ротор; 2 - електрет; З-електрод.

Фотоелектричні імпульсні перетворювачі.Ґрунтуються на явищі фотоефекту: внутрішнього (змінюється опір напівпровідника - це фоторезистор) чи зовнішнього (змінюється емісія електронів з катода - фотодіод). Для побудови фотоелектричного перетворювача достатньо розмістити поблизу вала, швидкість якого вимірюється, джерело випромінення (освітлювач) 1 і фотоелемент 2 (приймач), а на валу закріпити диск із зубцями (рис. 7, а)або нанести (фарбою чи іншим способом) мітки (рис. 7, б), коефіцієнт відбиття яких відрізнявся би від коефіцієнта відбиття диска.

Рисунок 7 - Схеми фотоелектричних імпульсних перетворювачів.

Фотоелектричні імпульсні перетворювачі вирізняються відсутністю гальмівного моменту, простотою конструкції, мініатюрністю.

5.В основу принципу дії перетворювачів покладено відкрите братами Жаком і П'єром Кюрі в 1880 р. явище прямого п'єзоелектричного ефекту, що полягає в появі електричних зарядів на поверхні деяких кристалів (кварцу, сегнетової солі, турмаліну, титанату барію тощо; частіше використовують кварц через його малу температурну чутливість) під впливом механічних напружень, які виникають у них під дією прикладених зусиль. Обернений ефект (якщо, наприклад, до кварцової пластини підвести змінну напругу високої частоти, то вона буде здійснювати коливання відповідної частоти) називають явищем електрострикції.

Схему п'єзоелектричного перетворювача показано на рис. 8. Значення заряду (на різних поверхнях пластин 1, котрі являють собою паралельно з'єднані - механічно й електрично - стовпчики кварцу діаметром 5 мм завтовшки 1 мм, з'являються заряди різних знаків) зв'язане з прикладеною силою.

Зовнішні грані стовпчика з кварцових пластин 1ізолюються від корпуса перетворювача ізоляторами 2, а внутрішні - самим кварцом з дуже високим електричним опором. Завдяки накладеним на поверхню кристала металевим (фольговим) обкладинкам, які є конденсатором, електричний заряд перетворюється в електричну напругу

Рисунок 8 - Схема п'єзоелектричного перетворювача:

1- пластинки кварцу; 2 - ізолятори; 3- вихідний перетворювач-підсилювач.

Ці перетворювачі можна використовувати тільки для швидкозмінних величин (змінних зусиль, пульсацій тисків, вібрацій, прискорень тощо), тому для вимірювання статичних величин вони не придатні. Похибка становить 1 - 3 % від верхньої границі діапазону вимірювання.

Серед переваг п'єзоелектричних перетворювачів можливість застосування для вимірювання найбільших тисків і зусиль, широкий температурний діапазон, мінімальні пружні деформації, високі ди  намічні характеристики та чутливість, серед вад - потреба в забезпеченні дуже високого опору ізоляції, непридатність до статичних вимірювань.

намічні характеристики та чутливість, серед вад - потреба в забезпеченні дуже високого опору ізоляції, непридатність до статичних вимірювань.

6.Системи передавання вимірювальної інформації з уніфікованим пневматичним сигналом застосовують у тих галузях промисловості, у яких за умовами техніки безпеки недоцільне використання електричних систем передавання. Пневматична система передавання забезпечує надійне передавання інформації на відстань до 300 м, а з використанням спеціального підсилювача потужності - до 600 м (інформація передається каналами зв'язку, що являють собою пластмасову або металеву трубку внутрішнім діаметром 4... 10 мм). За більших відстаней між об'єктом і пунктом приймання інформації точність системи передавання інформації зменшується.

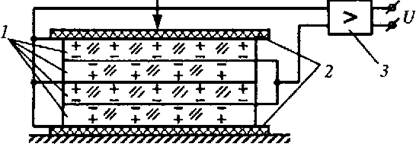

Усі пневматичні перетворювачі, прилади та функціональні блоки уніфікованої системи елементів промислової пневмоавтоматики (УСЕППА) містять механопневматичний перетворювач типу «сопло - заслінка» (його називають також керованим пневмодроселем), схему будови якого показано на рис. 9, а.

Рисунок 9 - Схема (а) та робоча характеристика (б)перетворювача типу «сопло-заслінка»: 1 - сопло; 2 - заслінка; З - постійний пневмодросель.

Стиснене повітря під постійним тиском Р1від джерела тиску через постійний пневмодросель 1(діаметр отвору 0,3 мм) надходить у проточну камеру формування вихідного сигналу Р2. З останньої стиснене повітря через сопло 2 (діаметр отвору 0,6...0,8 мм) прикрите заслінкою 3,виходить в атмосферу (при цьому сопло із заслінкою утворюють керований дросель).

Положення заслінки 2, яка переміщується під впливом вимірюваного параметра х відносно сопла 1,визначає прохідний переріз та величину тиску Р2у проточній камері, що сполучається з лінією зв'язку або із силовим елементом, куди спрямовується вихідний сигнал перетворювача Рвих.

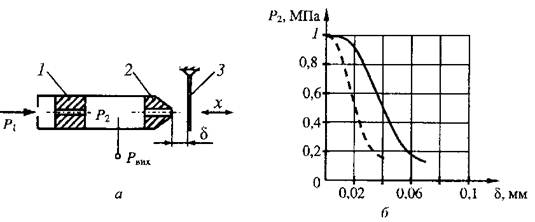

Перетворювач «лінійне переміщення - пневмосигнал»Цей пневмоперетворювач побудовано за схемою компенсації переміщень. Він містить первинне реле, що має постійний дросель З,сопло 1 і заслінку 2, з'єднану з ЧЕ, та підсилювач, який складається з дросельної системи і сильфонного приводу (рис. 10).

Рисунок 10 - Схема пневмоперетворювача типу «лінійне переміщення - пневмосигнал»:

1 - сопло; 2 - заслінка; 3- пневмодросель; 4,5 - сопла; 6,13- пружини; 7,14- камери; 8 - трубка; 9 - тарілчастий клапан; 10,11,12- сильфони; 15 - шток; 16 –важіль.

Перетворювач працює таким чином. Зі збільшенням вимірюваного параметра Пх (наприклад, тиск або будь-який інший параметр - рівень, температура, перепад - у вигляді тиску) важіль 16зміщується праворуч, а заслінка 2, переміщуючись ліворуч, прикриває сопло 1.При цьому тиск Р1над сильфонами збільшується, сильфони 10 і 11стискаються, тарілчастий клапан 9, стискаючи пружину 6,переміщується вниз, відкриваючи отвір сопла 4.У результаті тиск Рвиху камері 7 збільшується, досягаючи максимального значення за повного закриття сопла 5.

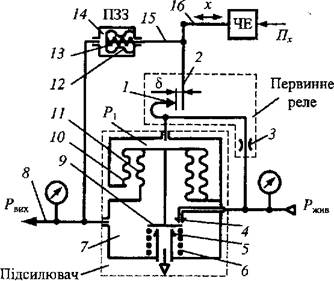

Перетворювач «кутове переміщення - пневмосигнал» Схему будови пневматичного передавального перетворювача типу ПП, що використовується як додатковий пристрій у первинних перетворювачах, а також у вторинних приладах типу КСП-3, КСМ-3 та ін., оснащених убудованими пневматичними пропорційно-інтегральними регулювальними пристроями, показано на рис. 11.

Рисунок 11 - Схема пневмоперетворювача типу «кутове переміщення - пневмосигнал»:

1, 2, 3- кінематичний механізм (поворотом вхідної осі 1 створює катет пружини 14); 4 -пластинчастий клапан; 5, 7,14- пружини; 6- порожнистий шток; 8- мембранний блок; 9 - постійний пневмодросель; 10 - мембрана; 11 - заслінка; 12 - сопло зворотного зв'язку; 13- важіль з упором; 15– трос.

Вихідний пневмосигнал Рвих формується у камері V у яку повітря надходить із камери І через пластинчастий клапан 4,сполучений із мембранним блоком 8порожнистим штоком 6. У положенні, показаному на рис. 8.13, пластинчастий клапан 4закрито зусиллям пружини 5, а камера V через порожнистий шток 6 і камеру Ш сполучена з атмосферою. У цьому разі вхідне зусилля мале, тому відповідно невеликий і тиск у камері IV, і опір на виході сопла 72. При цьому зусилля, що діє на мембранний блок 8з боку камери IV, менше, ніж зусилля, створюване пружиною 7.

Шток 6 піднімає пластинчастий клапан 4,відкриваючи його і одночасно перекриваючи сполучення камери II з камерою III (атмосфера). У результаті тиск у камері II, а отже, і Ряих будуть відповідно збільшуватись. Це викликає зростання тиску в камері зворотного зв'язку V і створеного мембраною 11 зусилля, яке зрівноважує зусилля д за нового значення зазору 8.

7.. Переважна більшість технічних засобів, що використовуються для контролю та керування хіміко-технологічними процесами, належать до двох гілок Державної системи приладів і засобів автоматизації - пневматичної або електричної. Для здійснення переходу між цими двома енергетичними гілками призначені перехідні (узгоджувальні) перетворювачі -аналогові та дискретні. Електропневматичні перетворювачі дискретної дії призначені для керування пневматичними колами сигналізації та позиційного регулювання технологічних параметрів за допомогою пневматичних сигналів, пневмоелектричні - за допомогою електричних. Аналогові перетворювачі призначені для перетворення неперервних уніфікованих сигналів одного виду в неперервні уніфіковані сигнали другого.

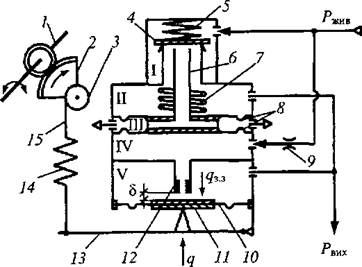

Перетворювач електропневматичний типу ЕПП-М. Його призначення - перетворення уніфікованого сигналу постійного струму 0...5, 0...20 або 4...20 мА у пропорційній пневматичний аналоговий сигнал 20. ..100 кПа. Клас точності - 1,5.

Дія перетворювача ґрунтується на принципі силової компенсації. Вхідний струм Івх, що проходить через котушки електромагніта поляризованого типу, утворює у магнітопроводі 9(рис. 12) магнітний потік, унаслідок чого на якорі 8виникає сила ІУвх, прямо пропорційна значенню вхідного струму.

Зі зміною вхідного струму момент, створюваний силою буде повертати важіль б, змінюючи відстань між соплом 2 і закріпленою на кінці важеля заслінкою 3, - це відповідно змінить тиск у лінії сопла 2. Підсилений за потужністю пневматичним реле 1 сигнал тиску у вигляді Рвих надходить на вихід перетворювача.

Рисунок 12 - Принципова схема електропневмоперетворювача ЕПП-М:

1 - пневматичне реле; 2 - сопло; 3 - заслінка; 4,7- від'ємний і додатний сильфони зворотного зв'язку; 5 - пружина встановлення початкового значення діапазону перетворення; 6 - важіль; 8,9- якір і магнітопровід електромагніта поляризованого типу; 10 - пневматична посудина.

Одночасно буде змінюватись тиск у сильфонах додатного 7 і від'ємного 4 зворотних зв'язків, спричинюючи появу сил зворотного зв'язку - додатного та від'ємного. Ці зміни будуть тривати доти, доки моменти зворотного зв'язку, що виникають у сильфонах 7 і 4від дії тиску вихідного сигналу Рвих, зрівноважують на важелі 6 дію моменту Мвх від вхідного сигналу Івх.

Пневмоелектричний перетворювач ППЕ-2. Перетворює неперервний уніфікований пневматичний сигнал у неперервний уніфікований сигнал постійного струму. Принципову схему перетворювача показано на рис. 13.

Частину струму Ішх вводять в обмотку зворотного зв'язку. У контурі тригер Т - обмотка збудження - резистор К виникають автоколивання струму, середнє значення та знак яких пропорційні величині та напрямові переміщення плунжера 2 і вихідному струмові.

Рисунок 13 - Схема гшевмоелектричного перетворювача ППЕ-2:

1 - манометрична трубка; 2 - плунжер; 3 - керований дросель; ОЗб і ОЗЗ - обмотки збудження та зворотного зв'язку; П - підсилювач; Т - тригер Шмідта.

Вибухозахищений перетворювач ПЕВ-1. Перетворює дискретний пневматичний сигнал у межах від нуля до 0,6 МПа у дискретний електричний сигнал в автоматизованих системах керування технологічними процесами. Перетворювач містить комутувальний елемент 2 (рис. 14, а)та вмонтований у корпус 1 привідний пристрій, що складається з мембрани 3,штовхача 4,постійного магніту 5 і пружини 6. Комутувальний елемент виконано у вигляді перемикального геркона (магнітнокерованих герметизованих контактів).

Рисунок 14. Будова (а) і принципова схема (б) перетворювача ПЕВ-1:

а: 1 - корпус; 2 - комутувальний елемент (геркон); 3 - мембрана; 4 - штовхач; 5 - постійний магніт; 6 - пружина; б: 1,2,3,4- контакти геркона.

Без тиску повітря на вході геркон перебуває поза магнітним полем, яке створюється постійним магнітом 5. За таких умов контакти 1 і 2 (рис. 14, б)замкнені, а контакти 2 і 3 розімкнені.

Із надходженням пневматичного сигналу на вхід перетворювача мембрана 3 (рис. 14, а)деформується і за допомогою штовхача 4 переміщує постійний магніт 5 так, що геркон 2 опиняється в межах дії магнітного поля. Після спрацьовування геркона контакти 1 і 2 (рис. 14, б)розмикаються, а контакти 2 і 3 замикаються. Зі зняттям тиску повітря на вході штовхач 4 і постійний магніт 5 пружиною 6 повертаються у початкове положення, при цьому контакти 1 і 2 знову замикаються, а контакти 2 і 3 - розмикаються.

Перетворювач працює за температури довкілля 40...70 °С і відносної вологості до 100 %. Тиск спрацьовування не перевищує 0,01 МПа.

8.Термін " інтелектуальні " для первинних пристроїв був введений для тих первинних пристроїв, всередині яких міститься мікропроцесор. Зазвичай це додає нові функціональні можливості, яких не було в аналогічних пристроях без мікропроцесора. Наприклад, інтелектуальний датчик може давати більш точні свідчення завдяки застосуванню числових обчислень для компенсації нелінійності чутливого елемента або температурної залежності. Інтелектуальний датчик має можливість працювати з великою різновидом різних типів чутливих елементів, а також складати одне або кілька вимірів в однин новий вимір (наприклад, об'ємні витрати і температуру у вагові витрати) . І нарешті, інтелектуальний датчик дозволяє робити настроювання на інший діапазон вимірювань або напівавтоматичне калібрування, а також здійснювати функції внутрішньої самодіагностики, що спрощує технічне обслуговування.

Пристрій для дистанційного контролю рівня рідини.

Для автоматизованого обліку нафтопродуктів на сировинному і товарному складі, а також при перекачуванні необхідно контролювати рівень нафтопродуктів у ємностях. Для таких цілей розроблено велику кількість різних рівнемірів. Але більшість з випускаємих приладів для контролю рівня в багатотоннажних ємностях не задовольняють своїми експлуатаційними характеристиками споживача. Для комерційного застосування таких приладів, вимоги до них пред'являються дуже високі, це і експлуатація в широкому температурному діапазоні, висока точність, можливість зняття інформації в автоматичному режимі, передача інформації на великі відстані і простота в обслуговуванні.

1, 2 – кронштейни, 3 – ємність, 4, 5 – сильфони, 6 – поплавок, 7 – порожнистий циліндричний шток, 8 – днище сильфона, 9 – перетворювач малих переміщень, 10 – оптична решітка, 11 – оптоелектронна пара, 12 – втулка, 13 - циліндричний порожнистий шток, 14 - перетворювач імпульсів в цифровий код, 15 – мікроконтролер, 16 - блок пам'яті програм, 17 - блок пам'яті даних, 18 – табло алфавітно-цифрової індикації.

Рисунок 15 - Гідростатичний датчик рівня.

Пристрій представлений на рис. 15 задовольняє таким вимогам. Даний пристрій для безперервного контролю рівня рідини, заснований на вимірюванні гідростатичного стовпа рідини з автоматичною компенсацією на зміну щільності рідини. Прилад володіє також автоматичним коригуванням рівня від хвилювання рідини в ємності, яке виникає при перекачуванні нафтопродуктів з ємності або в ємність.

Гідростатичний датчик рівня рідини кріпиться кронштейнами 1 і 2 до стінки ємності 3 , рівень рідини в якій вимірюють . До кронштейнів одними кінцями закріплені сильфони 4 , 5 , інші кінці яких герметично укріплені на поплавці 6 . У поплавці 6 , частина якого показана в розрізі , встановлений порожнистий циліндричний шток 7 . Шток одним кінцем кріпиться до днища сильфона 8 , всередині якого розташований перетворювач малих переміщень 9, корпус якого розміщено в наскрізному отворі поплавка. Шток вільно ходить в поплавці . Оптоелектронний перетворювач включає в себе оптичну решітку 10 , закріплену до днища сильфона 8 , і оптоелектронну пару 11 , втулку 12 , через яку проходять з'єднувальні дроти від перетворювача 9 . Деталі й проведення електричної схеми залиті компаундом . Кронштейн 1 з'єднаний з циліндричним порожнистим штоком 13 герметично щодо ємності 3 . Через порожнистий шток провідниками оптоелектронна пара 11 з'єднана з перетворювачем імпульсів в цифровий код 14. Дані з перетворювача надходять в блок обробки інформації, в якості якого служить мікроконтролер 15, що має у своїй архітектурі блок пам'яті програм 16, блок пам'яті даних 17 і алфавітно-цифрову індикацію 18 .

Пристрій працює наступним чином. При заповненні ємності рідиною, рівень якої вимірюється, остання гідростатичним стовпом Н чинить тиск по всій ефективній площі вимірювального сильфона 8, при цьому переміщення дна сильфона і пов'язаного з ним штока 10 з оптичними гратами буде пропорційною і рівню і щільності. Одночасно під дією сили, що виштовхує поплавок 6, спільно з оптичними гратами 10, переміщується на сильфонах 4,5 пропорційно щільності рідини, тим самим здійснюється компенсація щільності рідини. При переміщенні днища сильфона 8 одночасно з ним переміщується оптична решітка 10, в результаті чого вона перетинає оптичні випромінювання світлодіодів і поперемінно затемняє фотодіоди, які виробляють імпульсні синусоїдальні сигнали, приймаючі нульові значення при кожному зсуві решітки 10 на один крок (16 мкм). Сигнали на виходах між собою зрушені на 90о.

Лекція № 3. «Прилади для вимірювання температур»

План

1. Фізичні основи вимірювання температури.

2. Термометри розширення. Будова, принцип роботи.

3. Манометричні термометри. Будова, принцип роботи.

4. Термоперетворювачі опору. Будова, принцип роботи.

5. Термоелектричні перетворювачі. Будова принцип роботи.

6. Пірометри випромінювання та акустичні вимірювачі температури.

1.Найважливіший показник стану чи перебігу хіміко - технологічних процесів, а нерідко й характеристика досягнутих кінцевих результатів - температура. Окрім цього, велика кількість інших параметрів, не будучи зведеними до певного значення температури контрольованої речовини, повністю або частково втрачають свою інформативність (наприклад, густина та в'язкість рідин).

Однією з особливостей хімічних виробництв є те, що діапазон зміни температури в різних процесах та на їх окремих стадіях дуже широкий. Тому досить широкий і набір існуючих методів вимірювання температур різних речовин та асортимент використовуваних засобів вимірювання.

Температура - це фізична величина, що характеризує тепловий стан (ступінь нагрітості) тіла і є мірою його внутрішньої кінетичної енергії. Багато фізичних властивостей залежать від температури (лінійні розміри твердих тіл, твердість, пластичність, модуль пружності, в'язкість, густина, електропровідність, надпровідність тощо).

Виміряти температуру речовини безпосередньо так, як наприклад вимірюють інші величини через порівняння їх зі зразками (довжину, масу, об'єм), не можна, оскільки неможливо створити еталон одиниці температури. Вимірювати температуру можна лише непрямими вимірюваннями, ґрунтуючись на залежності від температури таких фізичних властивостей тіл, які піддаються безпосередньому вимірюванню. Ці властивості тіл називають термометричними.

Для переходу до кількісного вираження температури необхідно встановити шкалу температури (температурна шкала - конкретний функціональний числовий зв'язок температури зі значеннями вимірюваної термометричної властивості), тобто обрати початок відліку (нуль шкали) та одиницю виміру температурного інтервалу (градус).

Перші шкали появилися у ХVШ столітті. Для їх побудови обирали дві опорні (реперні) точки (t1і t2, які являють собою легко та досить точно відтворювані стани термометричного тіла, наприклад, температури фазової рівноваги (кипіння, плавлення, затвердіння) чистих речовин. Потім отриманий температурний інтервал t2−t1, їїподіляли на певну кількість рівних частин n, а значення (t2−t1) / n брали за одиницю температури - градус (лат. gradus - крок, ступінь).

Ґ. Фаренгейт (1724), Р. Реомюр (1730) та А. Цельсій (1742) для побудови шкал за реперні точки брали точки плавлення льоду (t1)та кипіння води (t2). Але оскільки їм присвоювали різні числові значення температури (у Фаренгейта 32 та 212 градусів, у Реомюра 0 і 80 градусів, у Цельсія 0 та 100 градусів відповідно), а відтак ділили один і той же температурний діапазон на різну кількість однакових відрізків (у Реомюра - 80, у Цельсія -100, у Фаренгейта - 180), то отримали різні шкали, в яких одиниці виміру мають таке співвідношення:

t, °С = 5/4t, °R = (5/9)(t, °F − 32).

Для побудови цих шкал було використано лінійну залежність між об'ємним розширенням рідини і температури, тобто

dt = kdV,

де k - коефіцієнт пропорційності (відповідає відносному температурному коефіцієнтові об'ємного розширення).

У природі немає рідин з лінійною залежністю між коефіцієнтом об'ємного розширення та їх температурою, до того ж ця не лінійність у різних термометричних речовин різна, тому показання таких термометрів залежать від природи термометричного тіла (ртуті, спирту, гасу і т. ін.).

Відповідно до системи СІ для вимірювання температури використовують абсолютну термодинамічну шкалу Кельвіна. Градуси температури по цій шкалі відраховують від абсолютного нуля, що нижче від точки танення льоду на 273,16 К. Поряд з цим 1990 року прийнято Міжнародну температурну шкалу МТШ-90 (їй передували Міжнародна температурна шкала, введена 1927 року, та перехідні міжнародні практичні шкали МПТШ-48, МПТШ-68, МПТШ-76, введені відповідно 1948, 1968 та 1976 р.), в основу якої покладено шкалу Цельсія.

Більшість сучасних термометрів мають шкалу в градусах Цельсія, але для технічних розрахунків частіше застосовують градуси Кельвіна (кельвін -одиниця термодинамічної температури, що дорівнює 1/273,16 термодинамічної температури потрійної точки води). Значення температури в градусах Кельвіна на 273,16 більше від її значення у градусах Цельсія (в інженерних розрахунках інколи припускають 0 °С за 273 К):

T(К) = t(°С) +273,16.

Класифікація промислових вимірювачів температури. У різних галузях науки і техніки використовують дуже багато принципів та засобів вимірювання температури. Найбільш поширені промислові засоби вимірювання температури, поділені за видом використовуваної термометричної властивості, наведено в табл. 1. Легко бачити, що перші чотири групи засобів вимірювання температури реалізують контактні методи вимірювання, п'ята - безконтактні.

Таблиця 1.Промислові засоби вимірювання температури

| Група | Термометрична властивість | Найменування засобу вимірювання | Діапазон вимірювання, °С |

| Зміна об'єму рідини чи лінійних розмірів твердих тіл | Термометри розширення: рідинні біметалеві | − 30... 500 − 150...700 | |

| Зміна тиску робочої речовини за постійного об' єму речовини | Манометричні термометри: рідинні газові, конденсаційні | − 150... 600 − 150... 600 − 50... 350 | |

| Зміна термо-ЕРС | Термоелектричні перетворювачі (ТП) | − 200... 2200 | |

| Зміна електричного опору | Термоперетворювачі опору (ТО): металеві напівпровідникові | − 260... 1100 − 240... 300 | |

| Теплове випромінювання: зміна інтенсивності монохроматичного випромінювання нагрітого тіла | Пірометри випромінювання: квазімонохроматичні (оптичні) | 700... 6000 | |

| зміна розподілу енергії в спектрі теплового випромінювання | спектрального відношення (колірні) | 1400... 2800 | |

| зміна потужності випромінювання нагрітого тіла | радіаційні | 50... 3500 |

До безконтактних методів вимірювання температури слід також віднести радіохвильові, які впродовж останніх 25-30 років завдяки появі високочутливих радіометричних систем та пристроїв надвисокочастотного (НВЧ) діапазону набули істотного поширення. Втім, радіохвильові методи вимірювання температури та апаратуру, яка їх реалізує, поки що рідше використовують у промисловості та сільському господарстві, оскільки подібна апаратура досить складна і дорога. Водночас НBЧ - термометрія перспективна в наукових дослідженнях фізичних тіл та біологічних об'єктів, що пояснюється високою чутливістю та можливістю безконтактної реєстрації інформації про температуру об'єкта дослідження.

Той чи той метод вимірювань вибирають за низкою чинників, зокрема за значеннями вимірюваних температур, агресивністю досліджуваного середовища та динамічними його характеристиками, а також потрібною чутливістю і точністю вимірювання.

2.Залежно від виду термометричних речовин, використовуваних у приладах, термометри розширення розподіляють на рідинні та механічні. Термометри розширення прості за конструкцією, дешеві і мають достатню для практичних вимірювань точність. У зв'язку з обмеженими функціональними можливостями їх майже не використовують у системах автоматичного керування. Вади цих термометрів - значна теплова інерція та неможливість реєструвати й передавати вимірювальну інформацію на відстань.

Рідинні скляні термометри. Такі термометри використовують здебільшого для візуального контролю температури в промислових умовах та лабораторній практиці в межах мінус 30... +500 °С (вироблені у 80-х -90-х роках - до +750 °С). Для вимірювання температур до 1000 °С використовують спеціальні сплави, наприклад сплав талію, а резервуар термометра виготовляють із кварцового скла.

За конструктивним виконанням їх поділяють на такі:

- паличкові, виконані у вигляді товстостінного капіляра, на зовнішню поверхню якого нанесено шкалу;

- із вкладеною шкалою; у них шкалу нанесено на прямокутну пластину молочного кольору, що кріпиться позаду капілярної трубки. Все це разом поміщено в захисну скляну оболонку, припаяну до скляного резервуара циліндричної форми.

Для заповнення таких термометрів можна використовувати різні рідини: ртуть, толуол, етиловий спирт, гас, петролейний ефір, пентан. Недолік ртуті з погляду термометрії - невелике значення коефіцієнта об'ємного розширення (найменше серед названих рідин), а органічних рідин - зниження точності відліку через змочення ними скла.

Для розширення діапазону вимірювання ртутних термометрів простір над ртутним стовпчиком в капілярі заповнено сухим, очищеним від кисню інертним газом під тиском (для температур понад 200 °С). Тиск газу має бути тим більший, чим більша верхня границя вимірювання. Це зумовлено потребою запобігти пароутворенню ртуті, температура кипіння якої становить 356,58 °С, у резервуарі за високих температур (так, у термометрах з верхньою границею вимірювання до 750 °С ртуть у капілярі перебуває під тиском близько 7 МПа).

Технічні термометри виготовляють прямими чи загнутими під кутом 90° і лише зі вкладеною шкалою, довжина нижньої частини термометра 63... 1000 мм. Для захисту від механічних пошкоджень їх укладають у металевий корпус. Загальна вада таких термометрів - складність організації неперервного вихідного сигналу, тому їх не використовують у системах керування. Винятком є ртутні електроконтактні термометри розширення, які спрацьовують у разі досягнення ртутним стовпчиком певної температурної відмітки.

Механічні термометри. Їхзастосовують як для вимірювання, так і для регулювання (сигналізації) температури. Залежно від конструкції ЧЕ розрізняють дилатометричні та біметалеві термометри. Для вимірювання температури дилатометричними термометрами використовують різницю між абсолютними лінійними подовженнями двох стрижнів, виготовлених з різних матеріалів.

Біметалевий термометр складається з двох спаяних поміж собою та зігнутих металевих пластинок з різними коефіцієнтами лінійного розширення. Унаслідок зміни температури в обох конструкціях створюється зусилля пружної деформації, а переміщення, що виникає при цьому, стає пропорційним величині зміни температури. Біметалеві термометри останнім часом набули широкого застосування, оскільки вони для вимірювання не потребують живлення зовнішньої енергії.

Електроконтактні технічні термометри Ртутні електроконтактні термометри застосовують для сигналізації та регулювання (у найпростіших схемах - в лабораторних термостатах, сушильних шафах і т. ін.) температури в лабораторних і промислових умовах, у колах постійного та змінного струмів. Стовпчик ртуті є одним контактом, а дріт у капілярі - другим контактом електричного вимикача.

Електроконтактні термометри виготовляють із постійними впаяними контактами (при цьому точка перемикання фіксується й не може бути змінена згодом) або з одним рухомим контактом, який можна переміщувати всередині капіляра за допомогою спеціального пристрою (магнітної муфти), і другим нерухомим контактом, упаяним у капіляр термометра. Замикання (розмикання) електричного кола між контактами в обох випадках відбувається внаслідок розширення (стискання) ртуті під час нагрівання (охолодження) нижньої частини термометра. Для захисту контактів простір над ртуттю в капілярі заповнюють захисним газом (переважно воднем, заздалегідь позбавленим вологи й кисню).

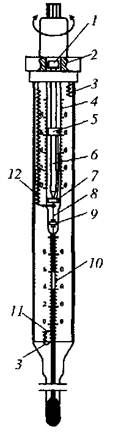

Будову електроконтактного ртутного термометра з магнітним переставлянням контакту показано на рис. 1.

Рисунок - Схема ртутного електроконтактного термометра з рухомим контактом:

1 - циліндричний якір; 2 - магніт; 3 - мідний провід; 4 - овальна скляна трубка;

5 - овальна гайка; б - мікрогвинт; 7- підп'ятник; 8 - рухомий контакт; 9 - напрямна втулка; 10 - капіляр; 11 - нерухомий контакт; 12 - мідний провід.

Він має дві шкали - верхню та нижню. Верхню допоміжну шкалу нанесено на шкальну пластину вздовж овальної скляної трубки 4, припаяної до капіляра 10. Покажчиком цієї шкали для налагодження термометра є овальна гайка 5, яка під час обертання мікрогвинта 6 може переміщуватися по ньому вверх або вниз усередині овальної скляної трубки. Верхній кінець мікрогвинта жорстко з'єднаний зі сталевим циліндричним якорем, а нижній його кінець опирається на підп'ятник 7. Обертання верхнього ковпачка із закріпленим у ньому постійним магнітом 2 приводить в обертання циліндричний якір 1, закріплений на вершині мікрогвинта 6. Обертання останнього викликає переміщення овальної гайки 5 уздовж мікрогвинта б уверх або вниз.

Термометр має один нерухомий і один рухомий контакти. Нерухомий контакт 11, з'єднаний із мідним проводом 3, впаяний у капіляр 10 нижче від нульової поділки основної шкали. Рухомий контакт 8 виготовлено з тонкого вольфрамового дроту, верхній кінець якого закріплено в овальній гайці 5. Нижня частина вольфрамового дроту проходить через отвір у підп'ятнику 7, далі стикається з вивідним провідником, припаяним до підп'ятника, і потім проходить через отвір напрямної скляної втулки 9, упаяної в розширену частину капіляра. Отже, нижній кінець вольфрамового дроту 8 є рухомим контактом термометра і обертанням верхнього ковпачка може переміщуватись усередині вимірювального капіляра у будь-яку точку діапазону вимірювання. Якщо овальна гайка пересувається вздовж мікро гвинта за допомогою магніту 2 на певну поділку верхньої шкали, то нижній кінець вольфрамового дроту (рухомий контакт 8) встановлюється проти такої ж поділки нижньої (основної) шкали. Із нагріванням (охолодженням) нижньої частини термометра до заданої температури ртуть у капілярі з'єднує (розмикає) нижній контакт із рухомим контактом. Для електроконтактних термометрів зазвичай застосовують універсальні реле, що працюють за напруг 24,48 і 110 В постійного струму та 36, ПО, 127 і 220 В змінного струму. Максимальний комутаційний струм через контакти термометра за напруги 220 В змінного струму не повинен перевищувати приблизно 50 мА.

Допустимі відхилення відліку за шкалою електроконтактного термометра для його налагодження мають не перевищувати ціну найменшої поділки. У разі застосування електроконтактного термометра нижня його частина має бути повністю занурена в контрольоване середовище.

Ртутні скляні термометри завдяки простій будові та монтажу, дешевизні та відносно високій точності показань досить широко застосовують у лабораторній і виробничій практиці. Основні недоліки рідинних скляних термометрів - неможливість реєстрації та передавання показань на відстань, велика теплова інерція.

3.Принцип дії манометричних термометрів (МТ) ґрунтується на вимірюванні тиску робочої (термометричної) речовини в замкненому об'ємі термосистеми під час зміни її температури (за умови незмінного об'єму).

Термосистема МТ (рис. 2)складається з термобалона 1, капіляра 2 і трубчастої пружини 4 вимірювача тиску, оснащеного пружинним термо-компенсатором 5.

Рисунок 2 – Будова манометричного термометра.

Зміна температури в об'єкті вимірювання змінює тиск у термобалоні 1, який через капілярну трубку 2 передається на манометричну пружину 4 вимірювача тиску. Під дією тиску вільний кінець пружини переміщується, що призводить до переміщення стрілки відносно шкали манометричного термометра. Геометричні розміри термобалона (виробляється з латуні чи спеціальних сталей) залежать від типу та призначення МТ: діаметр 5...30 мм, довжина 60...500 мм. Капіляр являє собою мідну чи сталеву трубку з внутрішнім діаметром 0,1.. .0,5 мм і довжиною до 60 м. Для передавання сигналу МТ на більшу відстань застосовують пристрої дистанційного передавання тиску 3- зазвичай це безшкальні дифманометри 13ДЦ11 з пневматичним вихідним сигналом.

За видом речовини, якою заповнено термосистему, МТ поділяють на газові, рідинні та конденсаційні.

Манометричним термометрам притаманні такі види похибок:

- барометрична - визначається впливом коливань атмосферного тиску на манометричну пружину вимірювача тиску;

- гідростатична - визначається різною висотою розміщення термобалона та вторинного перетворювача (має істотне значення тільки для рідинних та конденсаційних МТ);

- температурна - визначається впливом температури навколишнього повітря на зміну об'єму термосистеми (капіляра та манометричної пружини).

Газові манометричні термометри. В основу принципу роботи газових МТ закладено закон Гей-Люссака, який встановлює залежність тиску ідеального газу від його температури. Термосистема заповнюється інертним газом (азотом, аргоном, гелієм) під початковим тиском 1,0...3,0 МПа (цим компенсується вплив коливань барометричного тиску). Для зменшення температурної похибки, зумовленої зміною температури довкілля, співвідношення об'ємів термобалона та капіляра з манометричною пружиною має бути великим, тому розміри термобалона збільшують до діаметра 20...30 мм та довжини 250...500 мм (тільки для цілей термокомпенсації, оскільки об'єм термобалона не залежить ні від робочого тиску, ні від діапазону вимірювання).

Для зменшення температурної похибки використовують також механічний термокомпенсатор 5, що являє собою біметалеву пластину, зігнуту у вигляді скоби. Зі змінюванням температури навколишнього середовища біметалева пластина розгинається (згинається), даючи можливість вільному кінцеві манометричної пружини зміститися під дією температурного приросту тиску в термосистемі. При цьому поворотний зубчастий сектор, а отже, й стрілка МТ залишаються нерухомими. Іноді з цією ж метою (у разі потреби вимірювання з підвищеною точністю) застосовують диференціальну термосистему, яка містить ще одну термосистему з аналогічними параметрами, але без термобалона, тому вона сприймає вплив тільки температури довкілля. Показання МТ з диференціальною термосистемою формує різниця зусиль двох манометричних пружин, що майже виключає вплив температури навколишнього середовища.

Рідинні манометричні термометри. Термосистему рідинних МТ заповнюють ртуттю під тиском 10... 15 МПа за кімнатної температури або толуолом, ксилолом, пропиловим спиртом чи силіконовими рідинами під тиском 0,5...5 МПа; при цьому діапазон вимірювання для ртуті становить мінус 35...+600 °С, для органічних рідин - мінус 150...+300 °С (виробляються також манометричні термометри, наприклад, типу 73 (Німеччина), з діапазоном вимірювання мінус 200...+700 °С). До рідин, використовуваних у МТ, ставляться такі вимоги: якомога більший коефіцієнт об'ємного розширення, висока теплопровідність, мала теплоємність і хімічна інертність до матеріалу термометра.

Заходи для зменшення похибок, спричинених зміною температури навколишнього середовища, ті ж самі, що й для газових МТ. З метою компенсації температурної похибки в рідинних МТ використовують також інварний компенсатор, принцип дії якого грунтується на тому, що всередину капілярної трубки вставляється дріт з інвару, тож робоча речовина займає кільцевий зазор між дротом і внутрішньою стінкою капіляра. Діаметр інвару підбирають таким, щоб зі зміною температури приріст об'єму кільцевого зазору в капілярі дорівнював температурному приросту об'єму рідини в зазорі.

Рідинним МТ притаманна гідростатична похибка, зумовлена різною висотою монтажу термобалона та вимірювача тиску. її можна компенсувати після монтажу приладу шляхом механічного зміщення покажчика приладу на потрібне значення шкали.

Конденсаційні манометричні термометри. Як термометричні речовини в конденсаційних МТ використовують легкокиплячі рідини: пропан, етиловий ефір, ацетон, толуол і т. ін. Термобалон заповнюється конденсатом приблизно на 0,75 об'єму, а простір над конденсатом - парою цієї рідини.Капіляр та манометрична пружина заповнені зазвичай тією ж рідиною (конденсатом). Капіляр уводять у термобалон так, щоб нижній його кінець завжди був занурений у робочу рідину.

У конденсаційних МТ використовують властивість кожної рідини мати свій характеристичний тиск пари, який залежить лише від температури, а не від об'єму. Тиск у термосистемі дорівнює тискові насиченої пари робочої рідини за вимірюваної температури. Оскільки залежність тиску насиченої пари від температури хоча й однозначна, але й нелінійна, то і шкала конденсаційних МТ має значну нерівномірність. Для отримання рівномірної шкали такі МТ обладнують спеціальними лінеаризувальними пристроями.

Робочий тиск в конденсаційних МТ залежить від границь вимірювання та природи робочої рідини. Важлива перевага цих МТ - це те, що їх показання не залежать від зміни температури довколишнього середовища: температурний приріст об'єму рідини, яка заповнює капіляр та пружну трубку манометра, витискується до термобалона, не змінюючи робочого тиску в термосистемі, оскільки цей приріст мізерний порівняно з об'ємом вільного простору термобалона.

Конденсаційні МТ менш інерційні (термобалон невеликий) і високочутливі, оскільки тиск насиченої пари різко змінюється зі зміною температури, їм притаманні гідростатична та барометрична похибки, причому остання - тільки на початковій ділянці шкали, коли тиск у термосистемі ще незначний Загальні вади МТ - необхідність частої (через можливість розгерметизації термосистеми) перевірки, складність ремонту (важко знайти мікро-тріщину в капілярі), інерційність, великі габарити термобалона (особливо в газових МТ).

4.Принцип дії термоперетворювачів опору (на практиці поширена назва термометри опору) ґрунтується на властивості провідників чи напівпровідників змінювати електричний опір у разі змінення температури. Для перетворень температури використовують матеріали, які мають високу стабільність ТКО, високу відтворюваність електричного опору для цієї температури, значний питомий електричний опір і високий ТКО, стабільність хімічних і фізичних властивостей під час нагрівання, інертність до дії досліджуваного середовища.

Провідникові ТО складаються з ЧЕ, що являє собою тонкий металевий провідник, намотаний на каркас з ізоляційного матеріалу (кварцу, кераміки), та захисного чохла. Існують також і інші конструктивні рішення ТО - наприклад, пружинна навивка з поплавком для вимірювання середньої температури рідини в резервуарі.

Матеріал ЧЕ ТО має бути дуже чутливим до змінювання температури (характеризується ТКО, який показує величину приросту опору в разі змінювання температури ТО на один градус). Робочий струм у ЧЕ не перевищує 10... 15 мА. Тепло, яке при цьому виділяється, дуже мале й майже не впливає на точність вимірювання. Термоперетворювачі опору дозволяють надійно вимірювати температуру в межах мінус 260...+1100 °С. Біфілярна (подвійно-зустрічна) намотка провідника дозволяє компенсувати індуктивну складову опору.

Із провідникових матеріалів широко застосовують платину. Цей благородний метал навіть за високих температур в окисному середовищі не змінює своїх фізичних і хімічних властивостей. Температурний коефіцієнт опору в діапазоні 0...100 °С становить приблизно 1/273 град−1, питомий опір за температури 20 °С - 0,105·10−6 Ом·м, діапазон перетворюваних температур - від мінус 260 до + 1100 °С. Вади платинових перетворювачів опору: висока вартість платини, досить висока забруднюваність її за високих температур парами металів (особливо заліза), порівняно невисока хімічна стійкість у відновному середовищі, унаслідок чого вона стає крихкою і втрачає стабільність характеристик, а також нелінійність функції.

Мідь завдяки низькій вартості і досить високій стійкості до корозії, широко застосовують у перетворювачах температури в діапазоні мінус 200...+200 °С. Температурний коефіцієнт опору міді а, = 1/234,7 К −1, залежність електричного опору від температури – лінійна.

Головною вадою мідних ТО вважають високу окиснюваність під час нагрівання, через що їх застосовують у порівняно вузькому діапазоні температур у середовищах з низькою вологістю та без агресивних газів.

Крім платини та міді, для ЧЕ ТО використовують нікель- хімічно стійкий матеріал навіть за високих температур, проте має складну залежність опору від температури і невисоку її відтворюваність.

Напівпровідникові ТО (термістори) відрізняються від металевих більшим значенням ТКО, меншими габаритами та незначною інерційністю. Крім того, їх ТКО зазвичай від'ємний і сильно залежить від температури.

До переваг напівпровідникових ТО слід також віднести великий питомий опір, тому, маючи навіть невеликі розміри, вони мають значний номінальний опір (від декількох до сотень кілоомів), який дозволяє не враховувати опору з'єднувальних проводів. Малі розміри напівпровідникових ТО забезпечують можливість безінерційного вимірювання температури.

Існує багато видів напівпровідникових терморезисторів, які вирізняються конструктивними і технічними параметрами. Це стрижневі напівпровідникові терморезистори, покриті емаллю чи герметизовані металевою капсулою, краплеподібні, герметизовані склом і т. ін. Із відомих типів термісторів найбільшого поширення набули зонди та ЧЕ, які конструктивно схожі на звичайні резистори, за винятком використовуваних матеріалів. Для виготовлення термісторів зазвичай використовують суміші полікристалічних напівпровідникових оксидів металів (Мg, МgА12O4, Мn2O3, Fе3O4 , Со2О3, NiO, ZnТіO4), що спікаються у формі під тиском. Ці матеріали формують у вигляді кульок, дисків, стрижнів або шайб, які потім вміщують у капсули зі скла, пластику або металу, а іноді покривають цими матеріалами. Невеликі розміри ЧЕ (близько 1 мм) забезпечують їх високу динамічну рeакцію, а деякі мініатюрні типи елементів мають динамічну реакцію всього кілька мікросекунд.

Недоліками напівпровідникових ТО, що суттєво знижують їх експлуатаційні якості, є значна нелінійність залежності опору від температури та невідтворюваність градуювальної характеристики. Тому напівпровідникові ТО одного й того ж типу мають індивідуальні градуювання та вельми посередню взаємозамінність (відхилення опору термісторів від номінального значення зазвичай становить ± 10 %). Добра взаємозамінність цих резисторів забезпечується високою точністю й стабільністю технології виготовлення. Робочий діапазон температур від мінус 50 до +120 °С (інші термістори зазвичай використовують у діапазоні мінус 50...+300 °С).

Напівпровідникові ТО відносно рідко використовують для вимірювання температури. Натомість вони набули широкого застосування в схемах сигналізації внаслідок притаманного їм релейного ефекту - стрибкоподібної зміни опору з досягненням певної температури. Висока чутливість термісторів до температури дозволяє застосовувати їх для виявлення та вимірювання дуже незначних змін температури: від 10−4 до 10 −3 К.

5.

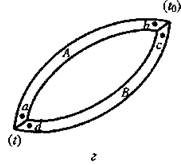

Загальні відомості.Основу будь-якого ТП становить термопара, утворена двома провідниками А і В, два з'єднання (спаї) яких мають різні температури (t1 і t2).Це зумовлює появу на виході термопари ЕРС залежну, з одного боку, від матеріалу провідників А і В, з другого боку - від температур t1 і t2(її називають термо-ЕРС). Зазвичай температура одного спаю t1(його називають холодним) постійна й відома; вона слугує опорною (нульовою) точкою й позначається через t0. Температура другого спаю t2(його називають гарячим або робочим) - це температура, якої набуває цей спай у досліджуваному середовищі з температурою t, що підлягає вимірюванню. Оскільки вимірювальна інформація надходить від спаю, розміри якого можуть бути дуже малими, це забезпечує високу швидкодію й дозволяє проводити точкові вимірювання температури. Зазначені дві особливості визначають перевагу застосування термопар порівняно з ТО. Інша перевага термопари полягає у вироблюваному сигналі - термо-ЕРС, для вимірювання якого немає потреби пропускати струм через термоелемент, а тому не виникає, як у випадку з ТО, похибки, пов'язаної із саморозігрівом, що істотно для вимірювань у системах з малою тепловою інерцією, а також у разі вимірювання низьких температур.

В основі принципу дії термопари лежить відкрите у 1821 р. Зеебеком явище термоелектричного ефекту (ефект Зеебека): якщо в замкненому контурі, утвореному двома провідниками (термоелектродами) А та В (рис. 3), виготовленими з різних металів чи сплавів, місця їх з'єднання матимуть різну температуру, то в такому контурі проходитиме електричний струм.

Рисунок 3 – Схема термопари.

У разі розмикання такого кола на його кінцях виникає термо-ЕРС (її можна виміряти), величина та напрям якої залежать від матеріалу термо-електродів А та В і від різниці температур у спаях (чим вона більша, тим більша й термо-ЕРС). Робочий кінець (гарячий спай) ТП створюють спаюванням або зварюванням термоелектродів, вільні кінці яких (холодний спай) приєднують за допомогою з'єднувальних проводів до вимірювальних приладів.

Важливо зазначити, що величина термо-ЕРС не залежить від розподілення температури по довжині термоелектродів, а визначається лише різницею температур гарячого спаю та вільних кінців (варто додати, що величина термо-ЕРС визначається хімічним складом термоелектродів термопари і не залежить від їх геометричних розмірів).

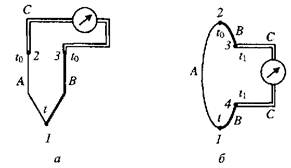

Для вимірювання термо-ЕРС у контур ТП підключають вимірювальний прилад за однією з двох схем (рис. 4). Обидві схеми можна подати як введення в коло ТП третього провідника.

Рисунок 4 – Схема вимірювання температури термопарами.

У разі підключення вимірювального приладу до роз'єднаного холодного спаю (рис. 4 а) ТП має один робочий спай 1 і два вільні кінці 2 та 3. Якщо ж вимірювальний прилад підключають до кінців розриву одного з термоелектродів (рис. 4 б), то ТП має чотири спаї: гарячий 1, холодний 2, а також нейтральні 3, 4 за постійної температури t1.

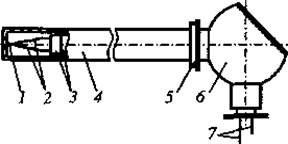

Конструкція та статичні характеристики термоелектричних перетворювачів. У твердій захисній гільзі 4 (рис. 5) розміщено термоелектроди 2 термопари з надітими на них ізоляційними бусами 3. Спай 1 торкається дна захисної гільзи 4 або ізолюється від нього за допомогою керамічного наконечника. До вільних кінців термоелектродів у головці 6 (на рисунку - зі знятою кришкою) приєднуються подовжувальні або компенсуючі проводи 7. Захисна гільза 4 з розміщеною в ній термопарою вводиться в об'єкт вимірювання й кріпиться на ньому за допомогою штуцера 5.

Стандартні ТП випускають одинарними, подвійними та поверхневими - для вимірювання температури стінок об'єкта, або коли доступ усередину об'єкта ускладнений чи неможливий. Тепер дедалі ширше використовують ТП кабельного типу (гнучкі). Термоелектроди цих ТП розміщують у тонкостінній оболонці з високолегованої сталі (зовнішній діаметр оболонки 0,5...6 мм, довжина 10...30 м) й ізолюють від стінок гільзи та один від одного термостійким керамічним порошком.

Рисунок 5 – Конструкція термоелектричного перетворювача.

1 - робочий спай; 2 - термоелектроди; 3 - ізоляційні буси; 4 - захисна гільза;

5 - штуцер; 6 - головка (без кришки); 7- подовжувальні або компенсаційні проводи.

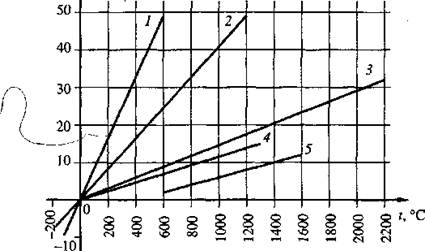

Номінальні статичні характеристики ТП, тобто залежність між тер-мо-ЕРС і температурою гарячого спаю, визначаються градуюванням ТП, і їх можна зобразити у вигляді графіків (рис. 6; наведений вигляд НСХ ТП - якісно-порівняльний, оскільки насправді вони мають незначну нелінійність; тому їх розбивають на окремі лінійні ділянки, що описуються відповідними поліномами), таблиць або аналітичних виразів.

Е, мВ

Рисунок 6 - Номінальні статичні характеристики ТП:

1 - хромель-копелевого; 2 - хромель-алюмелевого; З - вольфрамреній-вольфрамренієвого; 4 - платинородій-платинового; 5 - платинородій-платинородієвого.

До матеріалу термоелектродів ТП ставлять такі вимоги:

- стабільність і відновлюваність термоелектричних властивостей;

- достатньо велика термо-ЕРС;

- стійкість до впливу зовнішніх чинників, зокрема жаростійкість та механічна міцність;

- хімічна інертність;

- однозначна та лінійна залежність термо-ЕРС від температури;

- висока термоелектрична однорідність матеріалу провідників по довжині, що дозволяє відновлювати робочий спай без переградуювання;

- технологічність виготовлення, що забезпечує отримання взаємозамі-нюваних за термоелектричними властивостями матеріалів;

- дешевизна.

Вибираючи потрібний тип ТП, слід керуватися не тільки границями вимірювання та граничнодопустимим відхиленням (для деяких ТП їх наведено в табл. 2), але й знати особливості поведінки матеріалів, з яких їх виготовлено, у вимірюваному середовищі.

Вольфрамреній-вольфрамренієві термопари (тип ТВР) використовують для вимірювання температури до 2500 °С у відновних і нейтральних (інертних) середовищах, а також у вакуумі. Такі ТП використовують для вимірювання температури розплавлених металів.

Платинородій-платжородієві термопари (тип ТПР) придатні для неперервної роботи в окиснювальних та нейтральних середовищах у температурному діапазоні 600... 1700 °С. їх також можна використовувати для виконання короткочасних вимірювань у вакуумі. Такі термопари не рекомендується використовувати у відновному середовищі, що містить пари металів і неметалів.

Хромель-константанові термопари (тип ТХКн)рекомендується використовувати в окиснювальних або нейтральних середовищах; у відновних середовищах і вакуумі вони мають такі ж

Читайте також:

- Автоматизація водорозподілу на відкритих зрошувальних системах. Методи керування водорозподілом. Вимірювання рівня води. Вимірювання витрати.

- Алфавітний підхід до вимірювання кількості інформації.

- Артеріальний тиск та його вимірювання

- В якості критеріїв для оцінки або вимірювання предмета завдання з надання впевненості не можуть використовуватись очікування, судження або власний досвід аудитора.

- Вид заняття: лекція

- Вид заняття: лекція

- Вид заняття: лекція

- Вид заняття: лекція

- Вид заняття: лекція

- Визначення параметрів і показників для вимірювання кожного процесу та націлення їх на величини

- Визначення та вимірювання інфляції.

- Вимірювання

| <== попередня сторінка | | | наступна сторінка ==> |

| Лекція 6 «Перетворювачі сигналів і системи дистанційного передавання інформації» | | | Лекція 4. «Прилади для вимірювання кількості та витрати речовини» |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |