РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Технологічні процеси

6-3

Сегнетокераміка має дуже високу діелектричну проникність, величина якої змінюється в залежності від температури навколишнього середовища та напруженості електричного поля. Сегнетокераміка використовується для виготовлення компактних конденсаторів великої ємності, діелектричних підсилювачів. З керамічних сегнетодіелектриків в промисловості та радіоапаратуробудуванні найчастіше використовується кераміка на основі твердих розтворів титанатів барію, стронцію, кальцію та свинцю.

Пориста радіокераміка застосовується для основи проволочних резисторів (ша-мотна кераміка, алунд, пористий ультрафарфор марки УФ-50), для ізоляторів електронних ламп(пористий оксид алюмінію).

Щільна радіокераміка використовується для газонепроникних корпусів, прохідних ізоляторів, внутрішньо лампових деталей.

При виготовленні керамічних радіодеталей розрізняють наступні технологічні етапи: підготовка керамічної речовини, формування напівфабрикату, сушка та пропитування, опалювання, механічна обробка і глазурування. В залежності від способів виготовлення, конструкції та призначення виробу послідовність основних технологічних етапів змінюється. Так, механічна обробка можлива до обпалювання і після нього, а іноді зовсім виключається.

а) Підготовка керамічної сировини

Основою керамічної технології є виготовлення керамічного матеріалу – маси в вигляді однорідної суміші тонко дисперсних сировинних компонентів. Така суміш може бути отримана трьома способами:

1. Змішуванням тонко дисперсних сировинних компонентів;

2. Одночасно тонким подрібненням і змішуванням порівняно крупнозернистих компонентів в млинах періодичної дії;

3. Одночасно тонким подрібненням і змішуванням порівняно крупнозернистих компонентів в млинах безперервної дії.

В виробництві кераміки основним способом виготовлення керамічної маси є сумісне тонке подрібнення і змішування сировинних в шарових млинах періодичної дії.

Процес виготовлення керамічної маси складається з двох технологічних етапів: підготовка сировини і подрібнення маси. Головним елементом кожного етапу є операція подрібнення. Подрібнення маси може включати також операцію змішування компонентів.

В процесі виготовлення керамічних мас подрібненню підлягають природні сировинні матеріали, синтезовані хімічні сполуки, а іноді і готовий керамічний матеріал, наприклад, для гарячого лиття під тиском.

Раціональний вибір обладнання і спосіб подрібнення залежить від розміру і властивостей подрібненого матеріалу і потрібного гранулометричного складу готового продукту.

Основним обладнанням для грубого (крупного) подрібнення кам’янистих матеріалів слугують щокові подрібнювачі, а для середнього і мілкого подрібнення – бігуни, валкові і конусні подрібнювачі.

Основним видом подрібнюючого обладнання для підготовки сировини при виготовленні, наприклад фарфор установочної кераміки, є бігуни з гранітними катками. Намол деякої кількості граніту не шкідливий, так як склад продуктів намолу близький до складу основних компонентів цих матеріалів.

Підготовлені та очищені матеріали перемішуються та змішуються по заданому рецепту в шарових млинах з додаванням води.

Робота шарового млина заснована на подрібнюючій дії падаючих шарів, а також на стиранні зерен матеріалу між меленими тілами.

Тонкий (мокрий) помол зазвичай поділяється від 15 до 30 ч.

Суміш матеріалів, отримана в шарових млинах, зветься шликером. Шликер піддають магнітній сепарації та пропускають через сито(900-1600 отв/ см) для відокремлення механічних включень та зливають в аак з вертикальною пропелерним змішувачем. Безперервне перемішування шликера необхідне для відвернення його розслоювання внаслідок різної щільності складових.

Помол керамічної сировини може бути і сухим, а отриманий порошок змішують з водою. Для помола сухим способом застосовуються вібраційні млини, які дозволяють суттєво скоротити тривалість циклу помола у порівнянні з шаровими та збільшити дисперсність керамічної маси.

б)Формування напівфабрикату

Спосіб формування керамічних напівфабрикатів визначається конструкцією деталі та вмістом керамічної сировини, а також розмірами партії деталей:

· Ручне формування.

Цим способом користуються при виготовленні невеликих серій деталей або в одиничному виготовленні. Ручне формування виконується робітниками високої кваліфікації, зате не потрібно дорогого та складного обладнання. Формування ведеться на гончарних кругах, а також гіпсових або дерев’яних роз’ємних формах, пропитаних парафіном або церезитом. На гончарних кругах виготовляють вироби, які мають форму тіл кручення ; керамічній масі надають потрібну конфігурацію руками, змоченими водою При виробленні виробів в формах масу вологістю 24-26%, виділену з розрахунку необхідної товщини деталі, ложать в форму та наповняють форсажними колодками на гвинтовому пресі. Стінки форми перед заповненням змазують машинним маслом. При визначенні розмірів форми потрібно враховувати коефіцієнт осідання маси після опалювання, який зазвичай становить 1.14-1.17. Відформуваний виріб до опалювання висушують.

· Сухе пресування.

Сухим пресуванням виготовляють відносно невеликі пласкі деталі, які мають незначні виступи та заглиблення, з великою точністю розмірів. Процес сухого пресування кераміки піддається механізації та автоматизації, тому може використовуватись в крупно серійному виробництві.

Для сухого пресування коржі керамічної маси висушують в сушильних шафах або струмами високої частоти до отримання ваги, встановленого по ТУ, а потім позмилюють в дезінтеграторах. В порошок додають звязку-6% води або 7-10%парафіна, або 15% водяного розчину полі вінілового спирту. Масу формують в металевих прес-формах на гідравлічних або пневматичних пресах або спеціальних прес-автоматах.

На мал.6-1 зображений пневматичний прес для пресування керамічних деталей. Продуктивність такого преса при використанні одногніздних прес-форм становить 3 000-3 500 виробів в зміну.

Схема прес-автомата для пресування масових керамічних радіодеталей (наприклад, роторів підстроєчних конденсаторів) показана на мал. 6- 2. Прес розвиває силу до 12т. Прес-автомат працює так. Від електродвигуна 1 обертання через фрикційний пристрій 2 передається на вал 3 привода, а від нього-на головний вал 4.По засобам кулачкового паза на бічній поверхні зубчастого колеса 9 та пальця 8 передається зворотньо- поступальний рух на повзун бункера 18 (для засипання маси).

На головному валу 4 вкраплений кулачок 10, який через штовхач 11,коромисло12 та ричаг 13 повідомляє штоку 14 пуансонотримача рух вгору. Нижній пуансон 15 в крайньому верхньому положенні встановлюється рівень з верхньою площиною, плити 16. Закріплений в середині головного вала 4 кулачок 6 , обертаючись зі швидкістю 18 об/хв , передає з перервами зростаючий тиск на регулятор 7 ,а потім піднімає його вгору. Тиск пресування регулюється обертом ексцентрів вісі 20.

Рис.6-1.

З регулятором твердо зв’язаний верхній пуансон 17 , направляючий верхньої поперечної станини преса. На нижню поперечину встановлюється матриця, яку накривають плитою 16, прикріпленою до поперечини гвинтами. В кінці робочого хода преса кулачок 5 (на лівому кінці головного вала 4), віджимаючи вимикач 19, відключає прес.

Велика щільність заготовки, отриманої при сухому пресуванні, забезпечує високу точність розмірів деталі. Допуск на розміри керамічної радіодеталі при сухому пресуванні приймають рівним ((0,015 а + 0,1 мм).

Коефіцієнт усадки визначається як відношення розмірів деталі до обпалу

lc до розмірів деталі після обпалу l0:

k=lc/ lо.

Коефіцієнт усадки вимірюється в залежності від властивостей зв’язки. Так, при використанні в зв’язці води він дорівнює 11,1 парафіну-1,15-1,2 , водного розчину полівенілового спирту -1,16.

Порошок призначають за вагою, якщо необхідно отримати високу точність розмірів деталі, або брикетами, що підвищує продуктивність праці. Вологість порошку повинна бути 6-8%.

· Штамповка (пластична пресовка)

Штамповкою виготовляють дрібні встановлюючі радіодеталі складної конфігурації. Процес забезпечує високу продуктивність праці тому може використовуватися в серійному виробництві.

Керамічну масу для штампування готовлять так само , як і для сухого пресування; в наявності зв’язки використовують смолу з дерева чи керосин. Масу кладуть в прес форму з деяким надлишком; при опусканні пуансона надлишок витісняється.

Недоліком такого способу є високий коефіцієнт усадки виробів. Крім того після обпалу деталі набувають значної ребристості, внаслідок чого при волозі різко збільшуються їхні діелектричні втрати.

· Видавлювання через мундштук.

Видавлювання використовують для виробництва деталей довгої форми - трубок, стержнів, колодок, каркасів, а також ребристих каркасів котушок індуктивності.

Розміри деталей, які виготовляються: стержні діаметром від 0,5 до200 мм, труби діаметром до 300мм, трубки з товщиною стінок від 0,15 мм, і мінімальним зовнішнім діаметром 2,5 мм. Рівномірна усадка за всіма напрямками забезпечує точні розміри заготовок.

При виборі профілю заготовок слід уникати гострих граней або ребер, котрі при вдавлюванні звичайно рвуться.

Керамічна маса при вдавлюванні через мундштук(частіш всього Т-80,Т-40,ТК-20) повинна мати від 20 до 46% вологи; крім того , до неї добавляють керосин або тунгове масло. В останній час туди вводять мочевино-формальдегідну смолу МФ - 17 (ВТУ МХП2538-55) і полімеризують при 150-160°С на протязі 3-6 год. , що підвищує міцність і дозволяє обійтись без попереднього обпалу заготовок.

При виготовленні тонкостінних трубок , стержнів малого діаметра або профілю до висушеної і роздробленої маси добавляють водний розчин декстрину, а після перемішування емульсію з води і тунгового масла(12-20% води, 4-7% декстрину,5% тунгового масла). Все це багаторазово пропускається через мішалку для отримання однорідної по складу маси.

Тонкі стержні і тонкостіночні трубки видавлюють на вертикальних мундштучних пресах ,а стержні великого діаметра - на горизонтальних пресах.

Мундштучні преси працюють з механічним , гідравлічним або з пневматичним приводом. Механічний привід простіший , але по виробництву і рівномірності продавлювання маси через мундштук преси з механічним приводом поступаються гідравлічним і пневматичним. Кращими в цьому співвідношенні є пневмогідравлічні преси. Рідина з бака накопичується в колодку зворотного клапана, звідки вона поступає в циліндри преса або через гідропневматичний розподілювач в циліндри акумулятора. Тиск 50 кГ/см² передається через штак в нижній відкидний резервуар і на завантажену в нього керамічну масу. Під дією тиску маса продавлюеться в мундштук і з швидкістю 9 м/хв опускається вниз.З мундштука напівфабрикат потрапляє в електросушку, де підсушується , потім його кладуть на дерев’яний лоток, встановлений під нахилом на поворотній пристрій , звідки напівфабрикат йде на сушку та обпал.

Від одного пневмогідравлічного пристрою працює звичайно декілька мундштучних пресів.

Описаний прес за виробничтвом в 1,5-2 раза вище механічного , дозволяеє поступово в великій кількості регулювати швидкість продавлювання маси через мундштук і отримувати рівномірне утиснення стінок напівфабрикату , що особливо важливо при отриманні тонкостіночних та дрібних радіодеталей.

· Наморожування.

Наморожуванням отримують керамічні заготовки з точними отворами. Зовнішні отвори неточні, тому заготовки звичайно підлягають механічній обробці.

Спосіб виконується таким чином. Металеву оправку (форму) завантажують в розплавлений літійний шлікер. На холодній поверхні оправки нарощується (“наморожується”) шар затверділого шлікера. Після досягнення достатньої товщини шар оправку вилучають з шлікера і охолоджують водою; отриманий напівфабрикат знімають з оправки і передають на подальші операції технологічного процесу.

Розміри і форма заготовки визначаються конфігурацією і станом процесу: температурою оправки і шлікера, часом видержки оправки в шлікері. Товщина нарощуваного шару збільшується при зменшенні температури оправки і температури шлікера, а також при збільшенні часу видержки. Якщо не використовувати безперервного охолодження оправки , то збільшення витримки викликає збільшення товщини стінки заготовки до визначених меж. Після цього внаслідок нагрівання оправки наморожування припиняється.

Рекомендується наступний режим: температура оправки 15-20°С, шлікера -60-80°С.Час витримки оправки в шлікері визначають дослідним шляхом.

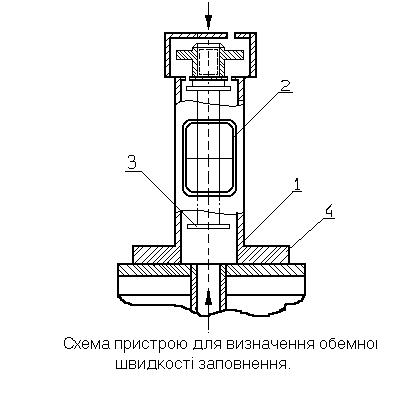

1- корпус;

2-вікно з плексигласу;

3-відбивач;

4-стіл литійнаго апарату..

· Лиття в кокіль

Литтям в металеву форму-кокіль виготовляють керамічні деталі відносно простої конфігурації (кільця, диски, плитки) в малій та великій промисловості.

Розплавлений літейний шлікер заливають в кокіль з ковша через літейний отвір. Текучість шлікера має велике значення для якості виготовлення деталей. Залитий в кокіль шлікер охолоджується і затвердіває, після чого форму розкривають і вилучають заготовку.

Режим лиття в кокіль аналогічний режиму намерзання; температуру шлікера витримують на верхній межі щоб підвищити його текучість. Ливник у формі розташовують в більш масивній частині відливаємого виробу. Для лиття плоских деталей краще використовувати відкриті форми.

Читайте також:

- V Практично всі психічні процеси роблять свій внесок в специфіку організації свідомості та самосвідомості.

- Блок 1. Соціально-демографічні та міграційні процеси.

- Важелі впливу на процеси розвитку ринку капіталу.

- Виробничий, технологічний і трудовий процеси

- Виробничі процеси, їх класифікація і принципи організації

- Вплив нового зовнішньополітичного мислення, американо-радянського співробітництва на світові процеси

- Вплив опромінення на процеси старіння

- Вплив рослин та тваринних організмів на процеси переносу

- Вплив світових фінансових криз на процеси глобалізації.

- Вплив суб’єктивних факторів на процеси управління ризиком

- Галузеві стандарти, технічні умови та технологічні інструкції на напівфабрикати і кулінарні вироби

- Геодинамічні процеси у озерах і болотах

| <== попередня сторінка | | | наступна сторінка ==> |

| Загальні відомості про кераміку | | | Обладнання -електричні печі безпосередньої дії. Коефіцієнт усадки деталі після обпалу не великий:1,08-1,10. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |